Los productos para el cuidado del automóvil están entre los primeros e importantes usos del grafeno en la industria de la pintura y los recubrimientos. Foto | Driven Films/Surface Protective Solutions LLC.

Aunque su uso en productos protectores del metal es bastante nuevo —apenas se han comercializado durante los últimos años— las nanoplaquetas de grafeno (GNP, en inglés) han mostrado tener un gran impacto en el rendimiento de primers, recubrimientos, pinturas, ceras e, incluso, lubricantes. A pesar de que los valores típicos de la relación LDR (let down ratios) varían en pocas fracciones de porcentaje, las GNP incorporadas adecuadamente se convierten en un aditivo multifuncional que puede prolongar en gran medida la vida y la durabilidad de los recubrimientos; aumentar la resistencia química a la corrosión, a la oxidación y a la abrasión; ayudar a las superficies a desprenderse fácilmente del agua y la suciedad. Además, las GNP, que suelen actuar como un sinergista, ayudan a otros aditivos a trabajar con mayor eficacia en concentraciones más bajas sin sacrificar sus propiedades. Las nanoplaquetas de grafeno ya se comercializan en productos protectores de metal, que van desde selladores, aerosoles y ceras para vehículos, hasta primers y recubrimientos utilizados por fabricantes de automóviles, constructores e, incluso, consumidores. Se sabe que muchas más aplicaciones (como primers y pinturas anticorrosivas para el mar) están en las últimas fases de prueba y se espera que se comercialicen en los próximos años.

Excepcional, pero no fácil

El grafeno monocapa fue aislado por primera vez en 2004 por investigadores de la Universidad de Manchester (Reino Unido), que recibieron el Premio Nobel de Física 2010 por su descubrimiento. Las nanoplaquetas de grafeno, una forma multicapa de grafeno disponible con varios proveedores en una gama de espesores y diámetros medios de partícula, son una estructura 2D de carbono en escala nanométrica en forma plana/laminar. Al igual que otras nanopartículas, la capacidad de las GNP para modificar y mejorar el rendimiento de productos a macroescala (como películas de polímero, piezas de plástico/compuesto, recubrimientos e, incluso, concreto) contrasta por completo con respecto a su tamaño diminuto. Por ejemplo, la geometría plana, amplia pero delgada, de los aditivos GNP los hace ideales para brindar una cobertura superficial eficaz en los recubrimientos sin aumentar su espesor. Al contrario, su eficacia para aumentar el rendimiento significa que se necesitan menos capas o que se pueden aplicar capas más finas. Los materiales GNP también tienen un área de superficie muy amplia (2,600 m2/g). Si se dispersan de forma adecuada pueden mejorar considerablemente las propiedades de barrera de un recubrimiento frente a productos químicos o gases, lo cual ayuda a mejorar la protección contra la corrosión y la oxidación. También, desde el punto de vista tribológico, tienen una deformación superficial muy baja, lo que contribuye a mejorar la resistencia a la abrasión y el coeficiente de deslizamiento, además de ayudar a obtener un recubrimiento con mayor resistencia al rayado y capacidad de repeler la suciedad, el agua, los microbios, las algas y otros elementos. Con estas propiedades es fácil ver que, incluso en pequeñas cantidades, los aditivos GNP pueden ser muy eficaces para mejorar las propiedades de una serie de productos utilizados a diario por la industria.

Contenido destacado

A pesar de su potencial significativo, al igual que otras nanopartículas, no ha sido fácil conseguir que las nanoplaquetas de grafeno se separen y dispersen de forma que los formuladores de recubrimientos o incluso los fabricantes de plásticos puedan utilizarlas. La exfoliación de grandes aglomeraciones de nanopartículas para dispersarlas eficazmente (y mantenerlas dispersas en un producto estable) para su uso en plásticos, películas y recubrimientos, ha resultado todo un reto.

Las empresas comerciales de GNP suelen ofrecer sus productos con diferentes morfologías (monocapa, multicapa, con diferentes diámetros medios y, en algunos casos, con funcionalidad química añadida), así como en diferentes formas (polvos secos y dispersiones líquidas —con base de disolvente, acuosa o resinosa— para uso en una variedad de sistemas poliméricos). Los productores más avanzados en la comercialización afirman que trabajan estrechamente con los formuladores de recubrimientos para encontrar la mejor combinación de propiedades en la relación LDR más eficaz con el fin de mejorar el rendimiento de un recubrimiento sin afectar negativamente otras propiedades críticas. Estas son algunas de las empresas que hablaron de su trabajo en recubrimientos protectores de metales.

Detallado automotriz

Una de las primeras aplicaciones comerciales de los productos protectores de metal mejorados con grafeno fue el repintado de automóviles. En formulaciones líquidas, en aerosol o en cera, estos productos de alto desempeño para el cuidado del automóvil, que se aplican directamente sobre la pintura del vehículo o cromo, mejoran el brillo y la profundidad de imagen (DOI, en inglés), facilitan el lavado de los vehículos, los mantienen más limpios entre lavados y prolongan la protección mucho más tiempo que los productos convencionales. Los productos mejorados con GNP —algunos de los cuales se venden directamente a los consumidores y otros solo a los talleres de acabados— compiten con los productos mejorados con cerámica (óxido), que contienen dióxido de silicio, dióxido de titanio o una mezcla de ambos. Los que contienen grafeno brindan un mayor rendimiento y tienen un precio más alto porque ofrecen varias ventajas importantes que los recubrimientos cerámicos no pueden brindar. La alta conductividad térmica del grafeno disipa el calor de manera eficiente —una ventaja para los productos aplicados a cofres y ruedas—, y su alta conductividad eléctrica, que disipa la carga estática, dificulta la adherencia de polvo. Gracias a sus ángulos de contacto elevados (125 grados), los recubrimientos GNP, que expulsan el agua más rápida y eficazmente, disminuyen las manchas de agua. Su excelente resistencia a la abrasión y propiedades de barrera protegen mejor la pintura contra los arañazos, los rayos UV, los productos químicos, la oxidación y la tensión. Y su transparencia elevada permite que los productos con base GNP conserven el aspecto brillante, reflectante y “húmedo”, tan preferido en este segmento.

El uso de nanoplaquetas de grafeno para aumentar de forma significativa el rendimiento es un área de aplicación relativamente nueva, pero de rápido crecimiento en la industria de la pintura y los recubrimientos.

Uno de los formuladores que se ha posicionado en este segmento del mercado es Surface Protective Solutions LLC (SPS), con sede en Grafton, Wisconsin, que vende un recubrimiento de larga duración mejorado con grafeno y con base disolvente que puede durar años, y un detallador mejorado con grafeno y con base de agua para retoques rápidos que puede durar meses. Ambos productos están disponibles solo para detalladores formados y autorizados, aunque el plan a corto plazo es ofrecer el detallador y otros productos de cuidado posterior directamente a los consumidores. Las aplicaciones a las que se destinan son automóviles, camiones y motocicletas, y se dice que están a punto de comercializarse otros productos para vehículos recreativos y botes. SPS también ofrece un producto a base de antimonio y óxido de estaño que protege las superficies contra los rayos UV.

“Las ceras de carnauba y los selladores tradicionales protegen las superficies pintadas durante semanas o meses —explica Brett Welzien, presidente de SPS—. Los recubrimientos cerámicos, que entraron en este mercado a mediados de la década de 2000, forman una unión más fuerte con los sustratos y ofrecen varios años de resistencia a los rayos UV y a los productos químicos, así como superficies autolimpiables, mayor resistencia a la temperatura y mejor retención del brillo. Sin embargo, su punto débil son los puntos de agua y las manchas superficiales en la pintura, las cuales, según nuestras pruebas, se deben a una pobre transferencia de calor. Avanzamos rápidamente hasta 2015 y comenzó la investigación sobre el grafeno como aditivo. Fuimos la primera empresa en Estados Unidos en presentar oficialmente un recubrimiento con base en aditivos de grafeno para el detallado de automóviles en 2018”. Welzien afirma que, durante el desarrollo de los productos de la empresa basados en las GNP, los investigadores observaron una reducción media del 50% de los puntos de agua y manchas de la superficie (causados por la exposición a los excrementos de los pájaros, la savia de los árboles, los bichos y los productos químicos agresivos) frente a los recubrimientos tradicionales con base cerámica, así como una mayor resistencia a la abrasión, gracias a un menor coeficiente de fricción.

Applied Graphene Materials PLC (AGM), ubicada en Redcar, Reino Unido, es una compañía que suministra dispersiones de GNP a varios clientes que formulan productos para el cuidado del automóvil. Este productor de grafeno, con 11 años de antigüedad, se describe como líder mundial en el desarrollo y la aplicación de dispersiones de GNP para los sectores de los recubrimientos, los compuestos y los materiales funcionales. De hecho, AGM informa que el sector de pintura y recubrimientos representa el 80% de su negocio, probablemente ayudado por el hecho de que muchos miembros de su equipo técnico proceden de ese sector, lo que ayuda a AGM a entender las molestias que sufren tanto los formuladores como los usuarios finales.

Halo Autocare Ltd., localizada en Stockport, Reino Unido, utiliza las dispersiones de GNP de AGM en dos de sus productos de cera EZ Car Care. Presentada en 2020, la cera Graphene para paneles de carrocería combina una base de cera de carnauba T1, cera de abejas y aceites de frutos secos con polímeros, agentes humectantes y GNP para modificar el comportamiento del agua en la superficie y proporcionar una protección a largo plazo, excelente formación de gotitas y repulsión de agua, menor acumulación de suciedad, fácil limpieza, eliminación de las manchas producidas por los excrementos de los pájaros y una reducción significativa de las manchas de agua. La cera para llantas de aleación de grafeno ofrece todas estas ventajas, pero ha sido formulada para llantas de alta temperatura y desgaste, así como puntas de tubos de escape. Las GNP se añaden a una base de ceras microcristalinas de elevada temperatura, aceites sintéticos, polímeros y un sistema de resina curable. Dependiendo del uso, Halo menciona que este producto puede proteger las ruedas durante 4 a 6 meses.

Los recubrimientos anticorrosión son ya un campo de aplicación creciente para las GNP, en donde la nanopartícula puede prolongar significativamente los intervalos de mantenimiento, disminuir los daños por corrosión, ampliar la protección de la garantía y reducir el costo de la gestión de activos. | Foto: Alltimes Coatings Ltd.

James Briggs Ltd. —en Salmon Fields, Reino Unido— que se autodefine como una de las mayores compañías europeas de productos químicos de consumo, es otro de los clientes de AGM que utiliza dispersiones de GNP para formular su primer anticorrosión de grafeno Hycote. El aerosol de secado rápido y sin zinc ofrece una excelente adhesión a los metales y plásticos, y es utilizado tanto por los talleres de carrocería como por los consumidores, para detener o prevenir la corrosión en las superficies metálicas y prepararlas para la pintura y los recubrimientos. El primer proporciona un rendimiento anticorrosivo superior a 1,750 horas en las pruebas de prohesión ASTM G-8 Anexo 5 y un rendimiento de barrera y flexibilidad extraordinarios, sin grietas en la prueba del mandril cónico (ASTM D-522), propiedades que amplían significativamente la vida útil del primer en el campo. AGM afirma que ha colaborado de forma estrecha con su cliente durante la formulación para maximizar un desempeño de valor agregado y limitar el impacto sobre el costo del producto.

Combate contra la corrosión en entornos difíciles

Un campo de uso creciente de las GNP es el de los recubrimientos y primers anticorrosivos para entornos difíciles (C3-C5). “Cuando el grafeno se incorpora adecuadamente a los recubrimientos con base disolvente o de agua, este puede ofrecer un rendimiento anticorrosivo excepcional y un control de la corrosión mejorado”, explica Adrian Potts, director ejecutivo de AGM. Añade que, al aumentar el rendimiento contra la corrosión, los productos mejorados con grafeno también pueden tener un impacto financiero significativo al prolongar la vida útil de los activos, reducir la frecuencia y el costo del mantenimiento de los mismos y, en el caso de los productos a base de agua o de los productos que ya no necesitan aditivos más tóxicos, como el zinc, o se utilizan en menores cantidades, también brinda una solución de protección más sostenible, que Potts considera será un tema de preocupación y oportunidad cada vez mayor durante los próximos cinco años. “La corrosión es un tema importante; el óxido no resulta un asunto agradable, porque representa el deterioro de los activos de un cliente y eso es un tema serio”, agrega.

Un cliente de AGM —que ha lanzado con éxito un primer anticorrosivo en aerosol—, Halfords Ltd., con sede en Washford (Reino Unido), es uno de los principales minoristas de recambios para automóviles, herramientas, equipos de camping, turismo y bicicletas en el Reino Unido e Irlanda. El primer anticorrosivo de grafeno de la empresa no contiene zinc, por lo que es más respetuoso con el medioambiente. Se dice que ofrece una excelente adhesión a las superficies metálicas (incluidos el acero dulce, el aluminio y el zintec), llena las pequeñas imperfecciones de la superficie y se seca al tacto en 3 o 4 minutos, para un acabado mate que se puede lijar y recubrir en tan solo 20 minutos. También ha superado las pruebas de niebla salina de 1,750 horas y de mandril cónico sin agrietarse. Halfords señala que el primer brinda excelentes propiedades antideslizantes, lo cual permite grandes profundidades de recubrimiento, y proporciona excelentes propiedades de barrera, que extienden considerablemente la vida del mismo. Además, ofrece una excelente compatibilidad con la última generación de pinturas a base de agua para repintado.

Alltimes Coatings Ltd., en Stroud (Reino Unido), especialista en protección contra la corrosión de tejados metálicos, emplea dispersiones de AGM en su sistema líquido para tejados Advantage Graphene para edificios industriales y comerciales. El producto añade un peso mínimo, es resistente a la intemperie y a los rayos UV, y no contiene disolventes, compuestos orgánicos volátiles (COV) ni isocianato. El sistema —que requiere una sola capa sobre superficies debidamente preparadas— es resistente a los impactos y muy flexible, con una excelente elongación y sin contracción posterior al curado. Puede aplicarse a temperaturas que oscilan entre 3 y 60 °C (37 y 140 °F) y se puede recubrir. La adición de grafeno ha mejorado tanto su resistencia a la corrosión que el producto ha superado la prueba de niebla salina neutra de 10,000 horas (ISO9227:2017), lo que le ha permitido a Alltimes aumentar su garantía de servicio de 20 a 30 años. A pesar de proporcionar una barrera muy eficaz contra el agua, el oxígeno y la sal, el recubrimiento microporoso es transpirable. Para facilitar las especificaciones arquitectónicas, Alltimes ha impulsado un curso de desarrollo profesional continuo (CPD) sobre el sistema.

Los recubrimientos marinos anticorrosión y antiincrustaciones se convertirán, probablemente, en importantes aplicaciones del grafeno a medida que terminen los numerosos programas de pruebas a largo plazo existentes. El aditivo de grafeno de Talga Group Ltd. se somete actualmente a pruebas marinas en el mundo real en dos grandes buques. Uno de esos barcos acaba de completar una inspección de 15 meses y se ha informado que las secciones recubiertas con el imprimante mejorado con GNP ofrecen un desempeño comparable o mejor que el punto de referencia no mejorado, que ya muestra marcas de corrosión. | Foto: Talga Group Ltd.

Blocksil Ltd., de Lichfield (Reino Unido), se describe como una empresa de recubrimientos, ganadora de múltiples premios, que ofrece soluciones avanzadas de ahorro de energía y mano de obra a clientes de los sectores automotriz, ferroviario, construcción e ingeniería civil, energía, marino y a la industria aeroespacial. Blocksil ha colaborado estrechamente con AGM para formular su pintura anticorrosiva Graphene Enhanced Top Coat MT, de última generación, para acero estructural en lugares expuestos y agresivos. El sistema de una sola capa, sin VOC ni disolventes y disponible en una gama de colores, es tan resistente a la humedad que ha superado más de 11,800 horas de pruebas de niebla salina neutra, lo que supone un aumento del 50% de la vida útil en comparación con los productos anteriores. En contraste, Blocksil afirma que el cloruro de polivinilo no plastificado (uPVC) suele durar 500 horas y las pinturas epoxi entre 250 y 300 horas en esta prueba. La compañía también afirma que la pintura puede aplicarse sobre acero ligeramente húmedo y evitará que el agua penetre muy pronto después de la aplicación. Descrita como tolerante a la superficie, se adhiere al óxido siempre que se hayan eliminado los restos sueltos, y se cura sin aplicación externa de calor, por lo que puede aplicarse en sitio. Con un amplio margen de aplicación de 0 a 60 °C (32 a 140 °F), el recubrimiento ha superado las exigentes pruebas de resistencia al fuego [BS476-3:2004, CEN/TS1187:2012-Test 4 (incluido EN13501-5:2016-Test 4)], tiene propiedades antigrafiti y ofrece una excelente resistencia a los rayos UV y a la intemperie. Según se informa, esta pintura se ha utilizado en mástiles de transmisores de RTÉ (Raidió Teilifís Éireann, Dublín, Irlanda) y en satélites de comunicaciones de Avanti Communications Group plc (Londres), así como en postes de subseccionamiento y paralelismo (SSPs) de las vías férreas, donde ha superado la norma EN45545-2:2013, R7 y ha obtenido la calificación HL3.

Otra empresa que utiliza recubrimientos mejorados con grafeno para proteger los metales es el proveedor mundial de automóviles Martinrea International Inc. (Toronto), que aplica un recubrimiento de poliamida (PA, también llamada nylon) mejorado con grafeno en sus líneas de frenos de nueva generación con recubrimiento de nylon + grafeno para vehículos de pasajeros. Debido a que tiene buenas capacidades termoplásticas, el proveedor de GNP NanoXplore Inc., de Montreal, surte a Martinrea el recubrimiento de GNP/PA totalmente compuesto. Se afirma que el producto reduce la masa en un 25% y ofrece una protección elevada contra la abrasión, una mayor solidez y una mejor resistencia química sin requerir cambios en los equipos o procesos de fabricación actuales. Martinrea señala que las mejoras en el rendimiento del recubrimiento pueden ampliar su uso a una gama más amplia de componentes automotrices, especialmente para vehículos eléctricos.

Recubrimientos marinos

Varios formuladores de recubrimientos y productores de grafeno han trabajado duro en el desarrollo de recubrimientos anticorrosión y antiincrustaciones para la industria marina. Debido a las extensas pruebas a largo plazo que se requieren para recibir la aprobación en este segmento, la mayoría de las empresas con las que hablamos declararon que sus productos están todavía en las etapas de prueba y evaluación, y por lo tanto, los acuerdos de no divulgación (NDA, en inglés) les impidieron presentar su trabajo en detalle. Sin embargo, cada una de ellas indicó que las pruebas realizadas hasta la fecha mostraban beneficios significativos de la incorporación de las GNP en los revestimientos marinos.

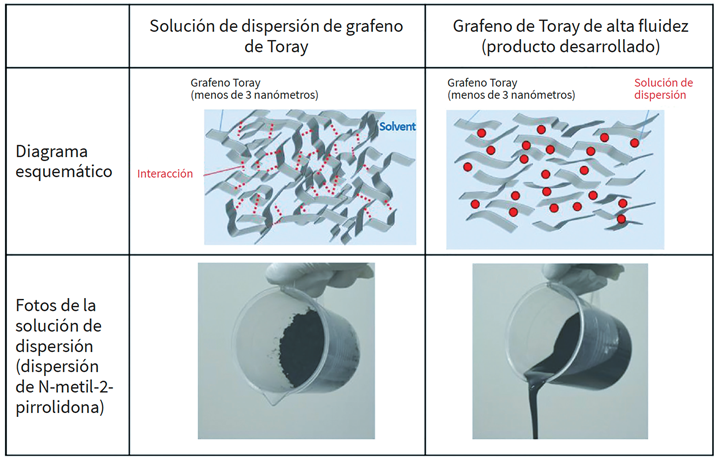

En comparación con una dispersión convencional de GNP, el nuevo producto de alta fluidez de Toray —que cuenta con un polímero único que controla la viscosidad al impedir la acumulación de las nanopartículas de grafeno— permite dispersiones altamente concentradas de GNP ultrafino con una elevada conductividad térmica y eléctrica y una mayor fluidez para facilitar su manipulación y mezcla. | Toray Industries, Inc.

Una empresa que no pudo hablar en detalle sobre su trabajo es 2D Materials Pte. Ltd., que comenzó a producir GNP a escala de laboratorio en 2017 y a escala comercial el año pasado. Sus productos de grafeno están formulados específicamente para la industria de la pintura y los recubrimientos, e indican que han trabajado con dos de los mayores proveedores de recubrimientos anticorrosivos marinos desde 2019 para desarrollar tanto pinturas como recubrimientos para ese segmento. 2D Materials también señala que trabaja con una gran empresa siderúrgica con el fin de integrar el grafeno en los aceites utilizados para proteger el acero durante el transporte y el almacenamiento. Según Chwan Chieh Foo, especialista en aplicaciones de 2D Materials, “el grafeno tiene el mayor impacto en los recubrimientos funcionales. Por ejemplo, en el caso de los recubrimientos anticorrosión para la industria naval, el zinc es uno de los principales componentes. El grafeno podría utilizarse para reducir o sustituir el zinc en estos recubrimientos. La adición de menos un 2% de grafeno puede aumentar considerablemente la vida útil de estos, lo que la hace una propuesta de valor muy atractiva y a la que es difícil decir que no”.

Fundada en 2010, Talga Group Ltd. (en Perth, Australia) es una empresa de ánodos de baterías y grafeno que, a principios de este año, anunció resultados positivos de pruebas marinas en el mundo real de su aditivo de grafeno Talcoat para primers. El aditivo se formuló específicamente para uso en recubrimientos marinos con el fin de aumentar la resistencia a la corrosión, disminuir la pérdida de pintura en los ecosistemas acuáticos e incrementar la productividad al permitir intervalos más largos entre entradas a dique seco. En particular, el aditivo dispersable en seco puede incorporarse a los recubrimientos in situ, lo que representa un importante avance comercial para los productos de GNP, que normalmente se suministran en dispersiones líquidas para una buena mezcla.

En 2019 el aditivo se suministró premezclado en un primer epóxico de dos componentes de un proveedor de pintura líder y se aplicó a 700 m2 (7,535 ft2) del casco de un gran buque portacontenedores como parte de una prueba en el mar para evaluar el desempeño del recubrimiento en un entorno oceánico difícil (para proporcionar una referencia realista, se utilizó un primer convencional en otro lugar, con marcas que distinguían cada producto. Ambos primers se recubrieron). En aquel momento se dijo que esta aplicación representaba la mayor aplicación de grafeno del mundo. Desde entonces, el barco se ha sometido a una inspección de 15 meses y se ha informado que las secciones recubiertas con el primer mejorado con GNP ofrecen un desempeño comparable o mejor que la referencia no mejorada, que ya muestra marcas de corrosión. Una segunda prueba consistió en que un aplicador de pintura mezclara el aditivo GNP en polvo in situ en un recubrimiento epoxi de dos componentes diferente de otro proveedor de pintura líder y lo rociara en una sección considerable de un buque de tamaño comparable. Ambas pruebas están todavía en curso. Talga señala que las restricciones de viaje relacionadas con la pandemia siguen afectando el transporte marítimo internacional, lo cual retrasa las noticias sobre el funcionamiento en el segundo buque. Alentada por los resultados, Talga afirma estar desarrollando recubrimientos marinos antiincrustaciones, antibacterianos para metales y plásticos, anticorrosión para piezas metálicas de gran volumen y de barrera para envases de plástico.

Otros desarrollos

De interés para los formuladores de recubrimientos, un desarrollo de GNP, anunciado en marzo por los Laboratorios de Investigación de Materiales Avanzados de Toray Industries, Inc. (en Tokio), consiste en la creación de una solución de dispersión de grafeno ultrafina que, según se afirma, combina una extraordinaria fluidez con una elevada conductividad eléctrica y térmica. La clave del desarrollo es el uso de un polímero único (y sin denominación específica) que, se dice, controla la viscosidad al suprimir la acumulación de las nanoplaquetas de grafeno y resuelve un antiguo problema de creación de dispersiones de GNP de alta concentración.

“El grafeno más fino, más propenso a aglutinarse, impide la fluidez y hace que los productos en los que se mezcla la dispersión sean más difíciles de aplicar —explica Eiichiro Tamaki, investigador asociado de Toray—. Para evitar el problema de la aglomeración, las nanoplaquetas suelen diluirse en soluciones de baja concentración. Sin embargo, eso dificulta obtener concentraciones suficientes para aprovechar plenamente las ventajas del grafeno”. Se dice que la nueva tecnología de Toray permite obtener dispersiones altamente concentradas de GNP ultrafino con mayor fluidez para facilitar su manipulación y mezcla. También, los objetivos de aplicación iniciales incluyen baterías, cableado electrónico imprimible y pinturas anticorrosión que bloquean la penetración del agua y el oxígeno. La empresa lleva 10 años de investigación y producción de grafeno y afirma que ha desarrollado la tecnología de dispersión para facilitar su uso. Tamaki señala que los investigadores creen que el singular polímero afecta tanto a las propias nanoplaquetas como al medio de dispersión y añade que es especialmente eficaz con disolventes altamente polares.

¿Qué sigue?

Con todos los beneficios potenciales que ofrecen las GNP, no es de extrañar que ya se hayan concedido más de 2,300 patentes relacionadas con ellas a grupos empresariales y académicos. Los expertos pronostican un crecimiento significativo de esta tecnología y afirman que afectará a más de 45 segmentos de la industria, entre ellos el de la pintura y los recubrimientos. Se están abordando varios factores importantes que han frenado su crecimiento. En primer lugar, las cuestiones del medioambiente, salud y seguridad (EHS, en inglés) —que pueden ser un problema con las nuevas nanopartículas— se están suavizando a medida que se consigue la aprobación reglamentaria (por ejemplo, del sistema REACH). Además, muchos proveedores han probado ampliamente los materiales mejorados con GNP para comprender mejor lo que ocurre cuando se pulverizan, por ejemplo. Y los productores de grafeno se apresuran a señalar que, puesto que las GNP se producen a partir de mineral de grafito natural, su proceso es intrínsecamente más ecológico que el de muchos otros aditivos. Un segundo reto ha sido el acceso a cantidades suficientes a un costo asequible, pero esto también se trata a medida que los productores amplían los sistemas de producción.

“Los principales obstáculos para la adopción del grafeno en la industria han sido siempre la capacidad de producción de los productores de grafeno, junto con el costo históricamente elevado del producto —explica Tarek Jalloul, jefe de proyecto técnico de tecnología del carbono de NanoXplore—. Ambos obstáculos se están superando y los productos mejorados con grafeno entran en la fase comercial a medida que se salvan las diferencias de capacidad y precio. Por ejemplo, mi propia empresa, que se constituyó en 2011, puede producir ahora 4,000 toneladas al año, lo que nos convierte en el mayor productor mundial de grafeno, según IDTechEx Research (Boston). Nuestra nueva planta de producción está totalmente automatizada, con una estructura modular que puede duplicarse fácilmente cuando necesitemos ampliarla. Otro gran obstáculo para la adaptación industrial del grafeno ha sido la falta de aprobaciones regulatorias, pero estas también se están consiguiendo”.

“Las propiedades que ofrece el grafeno pueden tener un impacto sustancial en la industria de la pintura y los recubrimientos —añade Welzien—. Aunque el costo por gramo del grafeno es alto en comparación con otros aditivos, se utiliza en cantidades tan bajas y ofrece beneficios tan positivos, que el costo a largo plazo resulta bastante asequible. La pregunta es: ¿por qué un formulador no investigaría y desarrollaría un recubrimiento con grafeno?”.

“El material funciona, y podemos demostrarlo muy, muy bien”, añade Potts. “Incluso en cantidades muy pequeñas, la adición de grafeno a las formulaciones puede lograr un rendimiento transformador”.

Sobre la autora

Peggy Malnati

escribe regularmente para las publicaciones hermanas de Products Finishing, CompositesWorld y MoldMaking Technology, y brinda servicios de comunicación para clientes desde su oficina del área de Detroit. pmalnati@garpub.com

CONTENIDO RELACIONADO

-

La alemana Next.e.GO Mobile anunció la construcción de una nueva planta de autos eléctricos en México

La empresa alemana Next.e.Go SE y la mexicana Quimmco Autopartes y Maquinados, (QUESTUM) trabajarán juntas en el lanzamiento y la prueba de entrada al mercado mexicano.

-

Destaca operación de Dürr en el estado de Querétaro

La planta de Dürr en Querétaro tiene cerca de 29,000 metros cuadrados y emplea a 280 personas que trabajan para ofrecer una variedad de sistemas y servicios para la industria automotriz y otras industrias manufactureras.

-

Los recubrimientos impulsan aún más los autos eléctricos

Las baterías de vehículos eléctricos dependen de recubrimientos para mantener temperaturas óptimas, reducir el riesgo de daños por incendio e interferencia eléctrica, y más.

.jpg;width=70;height=70;mode=crop)