Recubrimientos en polvo curados con UV y tecnología de curado por LED

El curado UV de recubrimientos es una tecnología probada y ofrece una alternativa práctica y rentable al curado tradicional.

La luz ultravioleta (UV) se ha utilizado para curar recubrimientos durante más de 30 años, y las empresas han usado con éxito los recubrimientos en polvo curados con UV durante más de 20 años. Los recubrimientos en polvo curados con UV pueden reemplazar el recubrimiento líquido solvente (en algunos casos, recubrimiento en polvo termoestable) y son un material de acabado de interés para muchos materiales y productos nuevos.

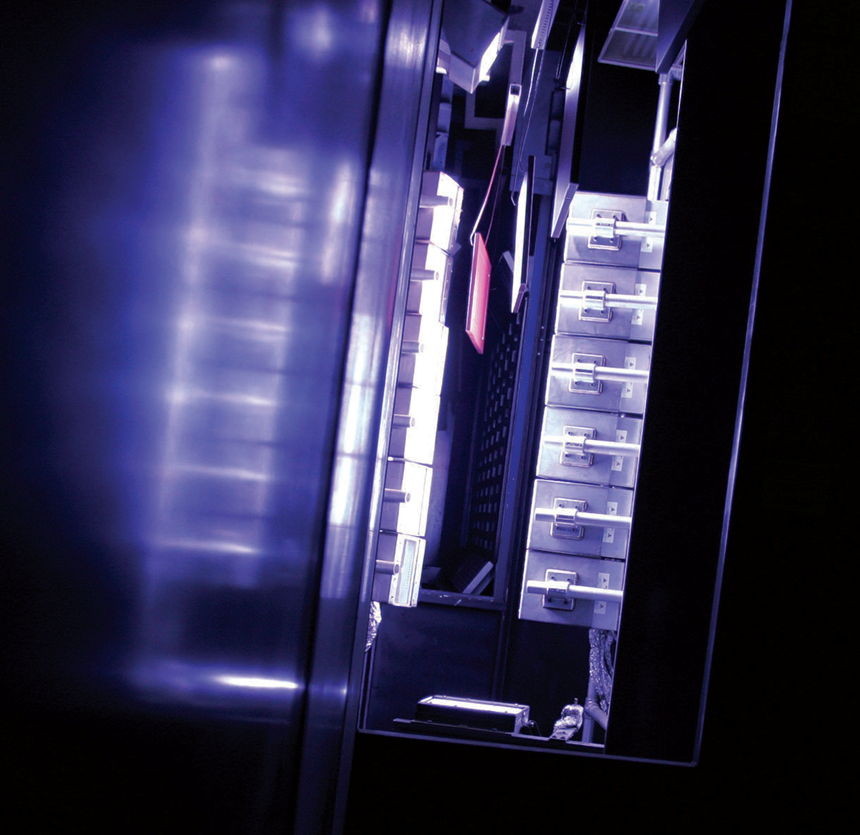

Las lámparas UV de alta potencia son la fuente de energía de luz de curado, y los arcos (o lámparas de presión media) dominan el mercado. En los últimos cinco años, los fabricantes de lámparas han desarrollado y están produciendo lámparas UV de diodo emisor de luz (LED) con una mayor entrega de energía UV. Éstas están reemplazando las lámparas de arco y de presión media, y algunas están especificadas para su uso en nuevos sistemas de acabado.

Contenido destacado

El curado UV es muy diferente a los sistemas de curado con aire seco o energía térmica (calor). Es importante entender el curado y saber cómo evaluarlo. El curado es una reacción química que tiene lugar dentro del recubrimiento y se mide por el número de cadenas de oligómeros reticulados o por los dobles enlaces totalmente reactivos que quedan en la matriz del recubrimiento luego de la exposición al sistema de curado. Los tipos de sistemas de curado son: ambientales o “aire seco”, energía térmica de calor o exposición a la luz UV. La calorimetría diferencial de barrido (differential scanning calorimetry - DSC, en inglés) es un método confiable y repetible para medir el curado de un sistema de recubrimiento. Los usuarios a menudo usan una prueba de solvente de Metil Etil Cetona (MEK, en inglés) para evaluar el curado. Las investigaciones muestran que esta prueba puede producir resultados falsos negativos y falsos positivos.

Los recubrimientos líquidos y en polvo curados son materiales fotopolimerizados con un fotoiniciador químico que responde instantáneamente a la energía de la luz UV, desencadenando la reacción que conduce al curado. Para curar un recubrimiento en polvo UV, una etapa separada de fusión precede a la etapa de curado, la cual toma generalmente de uno a dos minutos, o más, dependiendo del sustrato. El curado UV es casi instantáneo. Al considerar los recubrimientos curados con UV para líquidos o en polvo, es necesario equilibrar los parámetros operativos del sistema de recubrimiento, la velocidad del proceso y el material de recubrimiento con el rango espectral del bulbo UV y la salida de energía del sistema de la lámpara. Si la salida espectral de la bombilla no coincide con el rango de absorción del fotoiniciador o si el sistema de la lámpara tiene poca potencia, es posible que el recubrimiento no se cure completamente.

Restricciones normativas y ambientales

El interés del consumidor en los materiales amigables con el medio ambiente (así como la legislación sobre salud y seguridad que elimina o reduce la cantidad de materiales peligrosos) está cambiando la forma en que se fabrican los recubrimientos y cómo se usan y aplican los productos químicos. Las posibles opciones para el usuario son: a base de agua; recubrimientos líquidos poco o nada solventes y curados con UV; y recubrimientos en polvo termoestables y curados con UV.

El recubrimiento a base de agua corresponde al sector de más rápido crecimiento en la industria. El agua está reemplazando a los solventes en pinturas y recubrimientos. Además de tener el desafío de ser un reemplazo tanto en calidad como en rendimiento para los recubrimientos solventes, los recubrimientos a base de agua tienen costos económicos, sociales y ambientales que aún no se han medido por completo. El agua es un recurso natural escaso y desigualmente distribuido.

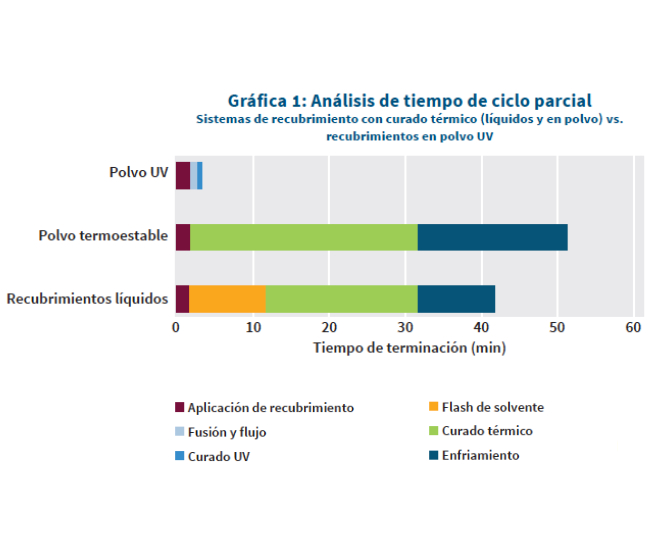

Los recubrimientos en polvo curados con UV tienen muchos beneficios operacionales: reducen el consumo de energía y el sistema de aplicación total requiere menos espacio en planta, aumenta la productividad, reduce el uso de material y produce mayores ganancias por hora. Además de estas ventajas en la operación, los recubrimientos en polvo curados con UV tienen beneficios de salud, seguridad y normativos dado que son 100 por ciento sólidos, libres de agua y de solventes; además de que no tienen productos químicos peligrosos o regulados y no requieren permisos para fabricarlos o usarlos. Cuando se incluyen en un modelo de costo total aplicado, estos beneficios hacen que los recubrimientos en polvo curados con UV sean una buena inversión. La Gráfica 1 muestra el beneficio sobre la productividad del recubrimiento en polvo curado con UV en comparación con los recubrimientos líquidos y en polvo termoestables. Cada barra es la suma de tiempo necesaria para completar la aplicación de curado.

Los recubrimientos en polvo curados con UV y el recubrimiento en polvo térmico se hacen de la misma manera. La diferencia es la resina UV, que está diseñada específicamente para ser curada con luz UV. Los tipos de resinas típicos son poliésteres, epóxicos y uretanos. Se agregan a la resina aditivos y pigmentos (junto con el fotoiniciador) y se completa la formulación. La única diferencia entre los recubrimientos en polvo y los térmicos curados con UV es la división de una fase continua de calentamiento hasta fusión y curado, en una fase de calentamiento hasta fusión, seguida de una fase de curado UV casi instantánea.

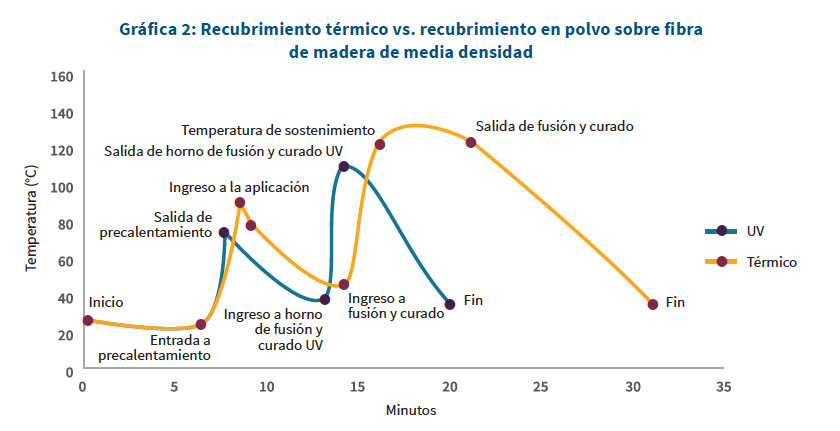

La Gráfica 2 muestra un ejemplo de las diferencias de tiempo y temperatura entre un polvo térmico de horneado ultrabajo (ULB, en inglés) y un recubrimiento de polvo curado con UV hasta acabado de fibra de madera de media densidad (MDF, en inglés). El polvo ULB tiene un tiempo de fusión/curado de 5 minutos a 130°C, con una duración de inicio a fin de aproximadamente 32 minutos. El polvo curado con UV permanece en el horno durante un minuto, calentado a 110°C, seguido de un curado UV casi instantáneo. El tiempo total de la línea de principio a fin es de 20 minutos.

Tecnología de curado por luz UV

La salida de la lámpara UV se describe como irradiancia (intensidad) y la potencia de la lámpara se mide a una distancia específica, en mW/cm2. A medida que cambia la distancia, cambia la irradiancia. El segundo factor caracterizador es la exposición (densidad de energía), que consiste en la cantidad de energía de la lámpara que llega a la superficie del objeto que se está curando a medida que se mueve a través del campo de luz de la lámpara: la notación es mJ/cm2. Como la velocidad de la línea varía, la exposición cambia. Es importante comprender cómo varían las condiciones de curado a medida que cambia la potencia de la lámpara, la distancia y el tiempo.

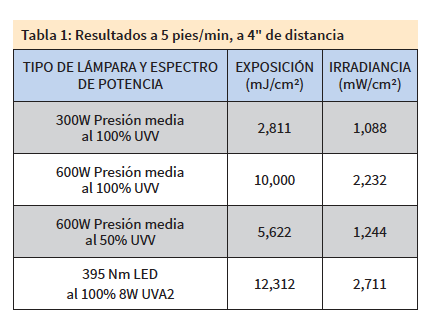

La Tabla 1 muestra los resultados de cuatro mediciones de tres tipos de lámparas: lámparas de mercurio de presión media de 300 vatios y 600 vatios, y una lámpara LED 395, con potencia de salida al 50% y al 100%. La tercera condición muestra dónde se realizó la medición en el espectro UV (UVV y UVA2). Las dos constantes para todas las pruebas son una distancia de 4 pulgadas y una velocidad de 5 pies por minuto.

El espectro de luz UV tiene tres bandas entre 100 Nm y 400 Nm. Los fabricantes de lámparas denominaron una cuarta banda UVV 400-450 Nm. Esta banda es importante porque la energía UV en este rango cura recubrimientos gruesos como es el caso de los recubrimientos en polvo curados con UV. Las lámparas UV de arco y presión media transmiten energía lumínica a través de las cuatro bandas UV y a la luz visible por encima de los 400 Nm. Dependiendo del tipo de lámpara, la irradiancia de energía y la exposición variarán a lo largo del espectro. Los fotoiniciadores absorben la luz UV en diferentes longitudes de onda. Las longitudes de onda de emisión de la luz UV deben coincidir con las longitudes de onda absorbentes del fotoiniciador para arrancar y completar la respuesta de curado en el recubrimiento.

Curado UV-LED

El desarrollo y la comercialización de los UV-LED es un avance reciente e importante en la tecnología de curado con luz UV. Las lámparas de arco UV y de presión media son muy efectivas, pero tienen limitaciones. Son ineficientes energéticamente, los bulbos emiten calor infrarrojo, con el tiempo la intensidad de la lámpara se degrada, tienen agregados (mejorados) metales pesados para cambiar el espectro de irradiancia, y los arreglos grandes requieren un sistema de enfriamiento por aire suplementario y son difíciles de ajustar o montar en un robot. Los UV-LED solventan muchas de esas limitaciones.

Las pruebas de DSC muestran que un LED UV de 395 Nm curará los recubrimientos en polvo transparente, pigmentado y curado con UV, absorbentes de rayos UV, negros, blancos y otros. Los fabricantes de LED están incrementando la potencia de salida (intensidad) de los emisores UV-LED, lo cual aumenta las posibilidades de aplicación. Es posible montar un emisor UV-LED en un robot para mover el emisor a áreas que de otra manera no podrían curarse porque el curado UV se hace por campo visual. La superficie del objeto que se está curando debe “ver” la luz UV. El curado UV-LED no está exento de retos. Se necesita más investigación y desarrollo para superar los conflictos de absorción UV en pigmentos y fotoiniciadores.

El curado UV de recubrimientos es una tecnología probada y ofrece importantes beneficios operacionales, de salud, seguridad y normativos, lo que hace que el curado UV sea una alternativa al curado tradicional, práctica y rentable. Los desarrollos en curso de la tecnología UV-LED están aumentando el mercado de materiales curados por UV, específicamente de recubrimientos en polvo curados por UV. Las mejoras en los equipos UV-LED y los desarrollos simultáneos de la química de recubrimientos en polvo curados con UV han hecho que la combinación de UV-LED y recubrimientos en polvo curados con UV sea una tecnología de acabado habilitada, no sólo para reemplazar los recubrimientos solventes, sino también para muchos nuevos materiales y mercados de productos.

CONTENIDO RELACIONADO

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

Resalta liderazgo de México en el sector de pinturas y recubrimientos

México será el encargado de liderar los esfuerzos de la Federación Latinoamericana de Asociaciones de Técnicos y Fabricantes de Pinturas y Tintas (LATINPIN) durante 2021.

-

PPG nombra a Tim Knavish como próximo CEO y director ejecutivo

A partir del primer día de 2023 Tim Knavish, actual director de operaciones de PPG, será el presidente y director ejecutivo (CEO) de la firma. Por su parte, Michael H. McGarry fue nombrado presidente ejecutivo.