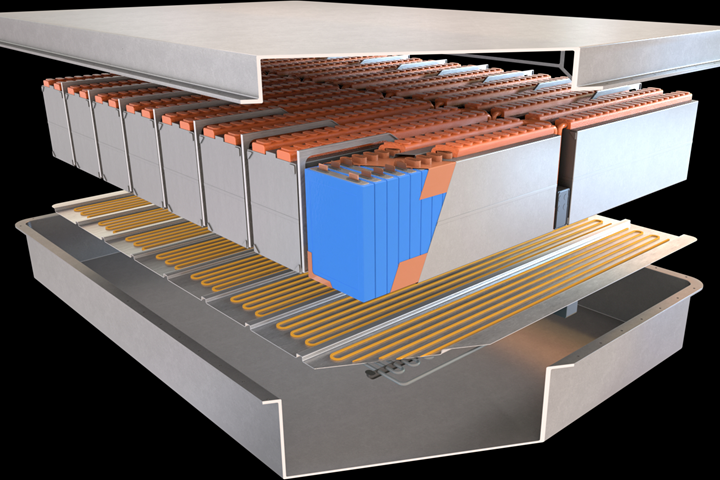

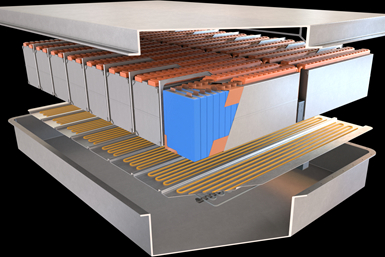

Las baterías de vehículos eléctricos dependen de los revestimientos para ayudar con la gestión térmica, el blindaje eléctrico y más. Todas las imágenes son cortesía de PPG.

Si ha seguido la aparición de los vehículos eléctricos (EV) en el mercado automotriz, ha escuchado muchas discusiones sobre su aligeramiento: la práctica de construir vehículos más livianos para contribuir con la eficiencia del combustible. Pero los desarrollos en torno a las baterías para vehículos eléctricos tienen el mayor potencial en este momento para mejorar el rendimiento de estos vehículos, reducir su costo y fomentar su adopción.

Según Anthony Schiavo, analista senior de Lux Research, los vehículos eléctricos requerirán menos aligeramiento, no más. “El peso ligero puede ser rentable en comparación con las baterías a los precios actuales, pero nuestras expectativas son que el tamaño de los paquetes de baterías aumente. El aligeramiento es más efectivo a medida que aumenta el tamaño de la batería. La realidad es que sabemos que hay una oportunidad mucho mayor de reducción de costos por el lado de la batería".

Contenido destacado

Los paquetes de baterías requieren soluciones personalizadas

Cada OEM tiene su propio diseño de paquete de baterías, con un conjunto único de necesidades y desafíos.

Las baterías del mañana deberán costar menos e ir más lejos manteniendo altos estándares de seguridad. A medida que los fabricantes de equipos originales modifican los diseños de sus baterías, los recubrimientos juegan un papel esencial. Para comprender cómo los recubrimientos pueden mejorar la eficiencia, es útil comprender en qué consisten las baterías de vehículos eléctricos. La mayoría de los vehículos eléctricos funcionan con paquetes de baterías: varias celdas de batería de iones de litio agrupadas.

Ahí es donde termina el consenso sobre las baterías, según David Malobicky, gerente general de movilidad de PPG (Pittsburgh, Penn.). “Cada OEM tiene un diseño específico para sus baterías y su paquete de baterías”, explica Malobicky. "Se considera su solución personalizada".

Cada diseño de paquete de baterías tiene un conjunto de necesidades y desafíos propios que deben abordarse, por lo que la flexibilidad y la diversidad de ofertas es esencial para los proveedores de recubrimientos en el espacio de los vehículos eléctricos. Independientemente de la arquitectura del paquete individual, todos necesitan protección contra incendios, protección contra la corrosión e impactos, control de la temperatura y blindaje eléctrico. Los recubrimientos pueden satisfacer esas necesidades.

El papel de los recubrimientos

Un papel esencial de los recubrimientos es la gestión de la temperatura. Para que las baterías sean eficientes, la gestión térmica es clave. Así, Malobicky dice que: “Las baterías no funcionan de manera eficiente en los extremos, ya sea que estén demasiado calientes o demasiado frías. No durarán tanto ni funcionarán con la misma eficacia. Mantener las baterías en un rango de temperatura óptimo es fundamental". Para mantener las baterías a las mejores temperaturas de funcionamiento, los fabricantes de equipos originales emplean sistemas de gestión térmica de baterías (BTMS, en inglés), que están respaldados por recubrimientos.

Las estrategias comunes de BTMS incluyen la aplicación de "relleno de huecos" o recubrimientos de conductividad térmica entre las placas y los módulos de la batería o entre los serpentines y las placas de enfriamiento. Las soluciones de PPG son líquidas, por lo que se pueden aplicar de forma robótica o manual.

Desde el punto de vista de la seguridad del consumidor, los recubrimientos que protegen contra el fuego y las corrientes dieléctricas están entre los esenciales. Las celdas de las baterías de iones de litio están llenas de disolventes inflamables, por lo que los recubrimientos intumescentes ayudan a proteger las baterías de los daños por incendio y, en primer lugar, mitigan el riesgo de que se produzcan incendios.

Los paquetes de baterías requieren protección contra interferencias electromagnéticas.

Los paquetes de baterías también requieren protección contra interferencias eléctricas. "Hay muchos componentes metálicos en una batería", explica Malobicky. "Si llega a los componentes metálicos lo suficientemente cerca, y hay electricidad pasando a través de uno de ellos, puede producir un evento de arco". Anteriormente, los recubrimientos dieléctricos eran principalmente películas o cintas, pero los recubrimientos han evolucionado para eliminar espacios, burbujas y fallas en las uniones. La aplicación de estos recubrimientos se puede automatizar, lo que la convierte en una opción más atractiva que los procesos más manuales como el encintado. Las soluciones de PPG se pueden aplicar a celdas de batería, carcasas de metal, carcasas de paquetes, componentes del sistema de enfriamiento y barras colectoras y conectores, y tienen opciones de proceso de alta y baja temperatura.

La cuestión es que no existe un producto de medida única. Cada una de estas características la proporciona actualmente un recubrimiento diferente, lo que agrega otra capa de complejidad. Los ingenieros de PPG están trabajando para combinar la funcionalidad, por lo que un recubrimiento puede ofrecer múltiples funciones. Hasta que se perfeccione, el recubrimiento de las baterías de los vehículos eléctricos requiere mucha personalización.

Malobicky y su equipo trabajan con los fabricantes de equipos originales para determinar los recubrimientos adecuados con las aplicaciones adecuadas para un paquete de baterías determinado. “Trabajamos de manera muy íntima con los ingenieros que están diseñando los paquetes de baterías para que podamos comprender sus problemas, sus temas, sus requisitos. Luego, ofrecemos una solución personalizada, no solo desde el punto de vista del material, sino también desde el punto de vista de la aplicación. Trabajamos con las OEM para obtener el material calificado, pero

también con sus proveedores escalonados para que puedan adoptar la solución de aplicación que mejor se adapte”, detalla Malobicky.

El futuro de los vehículos eléctricos

“En este momento, la producción mundial de vehículos eléctricos ronda los dos millones. Las proyecciones son alrededor de 10 millones o más para 2025, y luego 40 millones o más para 2030”, dice Malobicky. Los materiales de revestimiento y la tecnología tendrán que mantenerse al día con ese crecimiento, siendo la escalabilidad una preocupación clave. PPG tiene la mira puesta en la automatización: sus ofertas se pueden aplicar a través de procesos automatizados de gran volumen. “En algunas de estas áreas, el uso de un recubrimiento en general es una innovación. Usar un recubrimiento en lugar de otro proceso más manual trae ventajas de eficiencia”, comenta Malobicky. Los recubrimientos protectores también son importantes, y PPG ofrece protección contra la corrosión y los impactos mediante electrorrecubrimiento, recubrimiento en polvo y recubrimiento líquido.

PPG ofrece servicios que van desde el diseño de una línea de recubrimiento hasta el funcionamiento de una línea de recubrimiento dentro de una planta OEM y el recubrimiento de piezas en sus propias instalaciones. El objetivo final es reducir el costo de los fabricantes de equipos originales para fabricar vehículos eléctricos, lo que reducirá el precio al consumidor y hará que el costo de los vehículos eléctricos esté más en línea con los motores de combustión interna.

Malobicky ve oportunidades crecientes para los aplicadores de recubrimientos a medida que aumenta la demanda de vehículos eléctricos. “Incluso con la pandemia, las proyecciones son que todavía habrá un crecimiento en las construcciones de vehículos eléctricos año tras año desde 2019 hasta 2020. No hay muchas industrias que puedan decir que crecieron, dada la pandemia. Y si miras la tasa de crecimiento automotriz general, es plana. No es probable que aumente el número de coches vendidos. Por lo tanto, si es una empresa que tiene contenido sobre vehículos, no crecerá solo con el crecimiento del mercado. Tienes que crecer por contenido por vehículo. ¿Qué mejor segmento del mercado automotriz para obtener contenido que los vehículos eléctricos?"

CONTENIDO RELACIONADO

-

Dos mexicanos en la lista 40 Under 40 de Products Finishing

Cada año, los editores de Products Finishing convocan a los lectores a nominar a jóvenes profesionales de la industria de acabados y revisan una larga lista de propuestas para elegir a 40 profesionales menores de 40 años. Este año, dos mexicanos fueron incluidos en este prestigioso listado.

-

Surface Finishing México será en julio de 2022: AMAS

Surface Finishing México se llevará a cabo del 25 al 27 de julio de 2022 en Monterrey, anunció la Asociación Mexicana de Industriales de Acabados Superficiales (AMAS), organizadora del evento.

-

Una plática con Manuel Álvarez Bermejillo, fundador de Galvanizadora de Occidente

En 1964, con apenas 21 años, Manuel Álvarez Bermejillo fundó la empresa Galvanizadora de Occidente. Aquí la entrevista que tuvimos con él.

.JPG;width=70;height=70;mode=crop)