Limpieza de componentes metálicos. Imagen: Archivo.

La limpieza de precisión de componentes metálicos siempre se ha considerado una etapa crítica en el proceso productivo de las industrias que demandan altos estándares de calidad y seguridad, como aeroespacial, automoción, tecnología sanitaria o electrónica. Si las piezas no están lo suficientemente limpias, pueden comprometer los procesos productivos posteriores, como un recubrimiento, brazing, soldadura o el montaje final.

Cuando hablamos de la limpieza de piezas industriales, se sabe desde hace tiempo que los disolventes halogenados tradicionales, como el tricloroetileno y el percloroetileno, han demostrado excelentes resultados de limpieza. Los alcoholes modificados son menos conocidos, pero igual o más efectivos a la hora de satisfacer los requisitos de limpieza más exigentes. Gracias a sus propiedades únicas, estos se están incorporando ampliamente en las industrias con los estándares de seguridad y calidad más altos.

Contenido destacado

¿Qué son los alcoholes modificados?

Los alcoholes modificados se producen de manera sintética y muestran una alta estabilidad, tanto a la temperatura como al pH. Debido a sus propiedades polares y no polares, limpian con la misma eficacia los contaminantes no polares como los aceites y las grasas, determinadas contaminaciones polares como las emulsiones refrigerantes, e incluso contaminación sólida como las partículas y abrasivos.

Además, los alcoholes modificados son compatibles con todo tipo de metales y tienen excelentes propiedades de secado. Debido a su baja tensión superficial, son capaces tanto de penetrar fácilmente en orificios ciegos o ranuras, como de promover un rápido secado de esas zonas. Esto los convierte en un agente de limpieza muy eficiente para piezas pequeñas o de geometría compleja. En comparación con los disolventes no polares tradicionales, los alcoholes modificados ofrecen la gran ventaja de poder eliminar un rango de contaminaciones mucho mayor, por lo que se pueden utilizar en muchas más aplicaciones.

Los alcoholes modificados son disolventes que no contienen halógenos, por lo que en aplicaciones aeroespaciales no generan el riesgo de fragilidad del titanio o el aluminio por absorción de hidrógeno. Esto supone una ventaja enorme, sobre todo si se tiene en cuenta que, en el pasado, la única opción disponible era utilizar sistemas con base acuosa.

Reconciliación entre el rendimiento de limpieza, la sostenibilidad y el medio ambiente

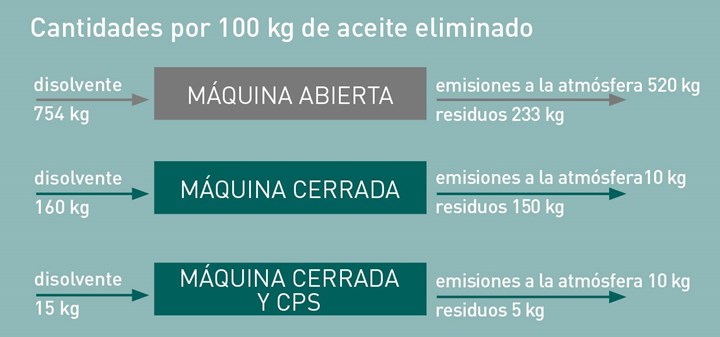

Los alcoholes modificados se deben utilizar en máquinas de limpieza hermética al vacío. Aunque la inversión inicial podría parecer elevada, considerando que la eficiencia de costos es mucho mayor, se trata de una inversión muy ventajosa que se amortiza en un plazo relativamente breve.

Gracias a la unidad de destilación integrada en la máquina de limpieza, el disolvente usado se destila y se recicla de forma continua. Además, debido a su bajo rango de ebullición, los alcoholes modificados se destilan y separan de los contaminantes con mayor facilidad, por lo que su recuperación durante la destilación resulta más efectiva.

Utilizar el mismo disolvente en múltiples ciclos de limpieza reduce significativamente el consumo de producto y la generación de residuos, lo que permite un ahorro sustancial en costos totales de limpieza. Asimismo, el control periódico del estado del disolvente, junto con la reestabilización, permiten prolongar aún más la vida útil del disolvente.

Si se compara con un sistema de base acuosa, es posible reducir enormemente el impacto medioambiental del proceso, ya que no se necesita energía extra para secar las piezas ni hay consumos de agua durante el proceso. Por tanto, la limpieza con alcoholes modificados resulta mucho más respetuosa con el ahorro de recursos.

¿Los alcoholes modificados son aptos para su aplicación concreta?

Los alcoholes modificados son ideales en aquellos procesos en los que se requiere un elevado nivel de limpieza o altos niveles de producción de piezas. En especial en aquellas aplicaciones en las que la superficie metálica debe presentar una elevada tensión superficial. Algunos ejemplos son el tratamiento térmico, el brazing, los recubrimientos o los ensayos no destructivos (NDT). El reciclaje de disolvente usado mediante la unidad de destilación integrada permite un suministro constante de disolvente destilado, 100% limpio, para alcanzar los resultados de limpieza deseados.

La elección de la solución de limpieza adecuada depende siempre del contexto específico. A la hora de evaluar la idoneidad de los alcoholes modificados para su aplicación concreta, tenga en cuenta lo siguiente:

- ¿Qué tipo de contaminación quiere eliminar (p. ej. polar o no polar)? ¿En qué cantidad?

- ¿Necesita limpiar diferentes tipos de metal (p. ej. hierro, bronce, cobre, aluminio, titanio)?

- ¿Presentan sus piezas metálicas geometrías complejas (p. ej. orificios ciegos)?

- ¿Cuáles son sus requisitos de limpieza? ¿Necesita una limpieza de precisión con un estricto nivel de limpieza técnica?

En función de sus piezas concretas, la máquina de limpieza se debe diseñar específicamente para que se adapte a ellas, bien en tamaño o en la obtención de un rendimiento de limpieza específico.

Al margen de estas consideraciones técnicas, los factores económicos también se deben considerar y analizar con detenimiento. Es muy importante evaluar los distintos costos asociados al proceso que, junto con el costo de adquisición de la máquina, conformarán el costo total del proceso de limpieza:

- Productos químicos necesarios

- Costos de eliminación de los residuos

- Consumo de energía

- Requisitos de espacio

- Tiempos de ciclo y rendimiento

- Posibilidad de reciclaje del agente de limpieza

- Costos de mano de obra para garantizar la estabilidad del proceso

La industria manufacturera global debe cumplir con estándares de salud, seguridad y sostenibilidad cada vez más elevados. El uso de alcoholes modificados en máquinas de limpieza herméticas puede ayudar a satisfacer estos requisitos y, en consecuencia, permite gestionar adecuadamente los riesgos, mejorar el bienestar y la salud de los empleados, garantizar la sostenibilidad y demostrar el cumplimiento de las normas.

Sobre el autor

Iñaki Barrenechea

Es encargado de ventas técnicas para México en SAFECHEM.

Puede contactarlo en: i.barrenechea@safechem.com

o en su móvil: +34 629 35 39 71

Visite: www.safechem.com

CONTENIDO RELACIONADO

-

Abre AMAS registro para la versión virtual de SFM a realizarse el 23 y 24 de marzo

Ya se encuentra abierto el registro a la versión virtual de Surface Finishing México que tendrá lugar el 23 y 24 de marzo.

-

Una plática con Belén Luna, gerente de tratamiento de superficies en Daido Metal México

Belén Luna.

-

Webinar: Contención de contaminación en la galvanoplastia (filtración y enjuagues)

Products Finishing México y expertos de Link Plating, MacDermid Enthone y Metalic Tech Plating Group, realizarán un webinar sobre contención de la contaminación en la galvanoplastia el 24 de noviembre.