Ejemplos de diferentes piezas y materiales que han sido superacabados. Todas las fotos son cortesía de Nagel Precision Inc.

Existe una presión constante sobre los fabricantes para mejorar la eficiencia en la manufactura y mejorar el rendimiento de los productos terminados, a menudo quitando peso a los componentes. Para los fabricantes de automóviles, esto se combina con la presión para reducir las emisiones. Según Sanjai Keshavan, gerente de la División de Sistemas ECO Hone y Microacabados de Nagel Precision Inc., todas estas presiones ayudaron al desarrollo del superacabado, un proceso que se aplicó a la producción por primera vez alrededor de la década de 1930 y que está diseñado para mejorar el acabado de superficie de un componente, al mismo tiempo que mejora su precisión de microcontornos mediante una mejor redondez, rectitud, concentricidad, entre otras características.

A pesar de su utilidad para las partes de automóviles, el potencial de aplicación del superacabado es amplio. Desde los talleres hasta los grandes fabricantes de equipos originales (OEM, en inglés), el superacabado ha encontrado su sitio en piezas médicas pequeñas, como implantes de cadera y columna, y en partes aeroespaciales como componentes de turbinas y trenes de aterrizaje. Según Keshavan, el superacabado se puede utilizar en cualquier aplicación de diámetro exterior que demande la remoción precisa de pequeñas cantidades de material del orden de 0.002 a 0.005 mm de su diámetro. Aunque el acero es el material más común para el superacabado, Keshavan señala que también puede aplicarse a aleaciones exóticas, titanio, aluminio e incluso vidrio y cerámica.

Contenido destacado

Uno de los principales beneficios del superacabado es que es un proceso de material en frío, lo que significa que elimina la capa dañada térmicamente que queda en operaciones previas como el desbaste. Esto tiene un impacto clave al prolongar la vida útil de los componentes. Por ejemplo, Keshavan comenta que si las superficies de los cojinetes del cigüeñal o del árbol de levas de un motor no tuvieran superacabado, el estrés y el desgaste de los componentes podrían hacer que el motor se descompusiera cada 20,000 a 30,000 millas en lugar de las 200,000 a 300,000 millas que son comunes en los motores de hoy.

Entonces, ¿cómo elimina el superacabado el material sin el calor que es tan típico del mecanizado abrasivo? La respuesta tiene que ver con la profundidad de corte. “Cuando se tornea o rectifica una pieza, las profundidades de corte pueden oscilar entre 50 y 100 micrones, o más”, agrega Keshavan. “Eliminar esa cantidad de material en poco tiempo requiere mucha energía y la pieza se calienta. El superacabado elimina entre 1 y 2 micrones de material en el radio y requiere menos energía”.

Elegir un proceso de acabado

Keshavan dice que, si bien los fabricantes suelen emplear varios tipos de procesos de acabado indistintamente, cada proceso tiene un matiz sutil que puede hacer que sea más adecuado para una aplicación en particular. Aquí algunos procesos de acabado comunes para comparar:

-

Lapeado: Acabado de caras planas con abrasivos sueltos. Aquí, la mejora del acabado superficial va acompañada de una mejora en la planitud de la pieza.

Lapeado.

- Afinado: Acabado de diámetros internos con abrasivos fijos. Se considera un proceso en frío, ya que no se genera calor durante esta operación. La mejora del acabado de la superficie va acompañada de una mejora de la precisión de microcontornos.

- Microacabado/superacabado: Acabado de diámetros externos y caras con abrasivos fijos. Se considera un proceso en frío y también mejora la precisión de microcontornos.

- Pulido: Acabado de las características exteriores con abrasivos sueltos. Tanto el cepillado como el acabado vibratorio son ejemplos de

un proceso de pulido. Esto no se considera un proceso en frío y se puede generar calor significativo durante la operación de acabado. La mejora del acabado superficial va acompañada de una pérdida de precisión de microcontornos.

Afinado.

Tanto el superacabado como el pulido se utilizan para crear una superficie fina en los diámetros exteriores. El pulido es un proceso más flexible porque se puede usar un cepillo, un compuesto de lapeado o un proceso con vibración como el tambor giratorio. El movimiento de giros permite pulir muchas piezas a la vez. Por el contrario, el superacabado utiliza un abrasivo fijo para impartir el acabado y sólo se termina una parte a la vez.

Superacabado con piedra.

Keshavan afirma que el superacabado ha avanzado más allá del mecanizado rígido. Para agregar más flexibilidad al proceso de superacabado, su propia compañía, Nagel, ha desarrollado lo que llama tecnología de banda “D-flex”, la cual actúa como un abrasivo fijo, pero puede flexionarse para compensar un cambio en el diámetro de hasta 15 mm.

Determinar qué proceso de acabado utilizar depende del uso final de la pieza. Keshavan dice: “El pulido es más adecuado para aplicaciones en las que la geometría de la pieza no es crítica y la estética es la principal preocupación; el superacabado es el más adecuado para piezas con una misión crítica”.

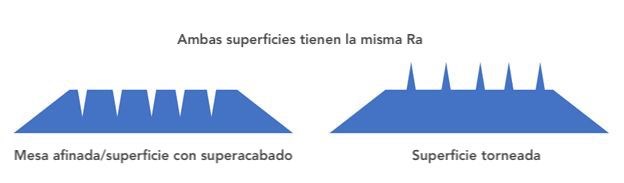

Evitar conflictos de toleranciaLas diferentes formas en que se mide el acabado de superficie vienen con sutiles distinciones, comenta Keshavan. La rugosidad promedio (Ra) es un parámetro que se usa comúnmente para medir el acabado de la superficie, pero el experto sostiene que la Ra no proporciona una imagen completa. En particular, el parámetro no distingue entre el pico y el valle. Por ejemplo, una parte con cinco valles distintos de la misma profundidad podría tener la misma Ra que una parte con cinco picos distintos de la misma altura. Considerando la Ra sola, los acabados de estas partes son los mismos. Es por eso por lo que, en ciertas aplicaciones, es más apropiado incluir otros parámetros para medir el acabado superficial.

Keshavan afirma: “Si estos parámetros y su tolerancia se seleccionan correctamente, estos permiten a los ingenieros de fabricación elegir la forma más eficiente de procesar las piezas y mantener la integridad del producto”. El experto agrega que surgen problemas cuando se especifican muchos parámetros sin tener en cuenta su viabilidad, dados otros parámetros especificados. Considere los siguientes rótulos de impresión: Ra: 0.2-0.3 µm Hablando empíricamente, dice Keshavan, la Rz es igual a aproximadamente 7 a 10 veces la Ra. Para apuntar a 0.2 µm de Ra, él indica que la Rz sería de al menos 1.4 µm y estaría agotada. Otro problema común que ve es aplicar un índice de capacidad total de proceso (Cpk) sin prestar atención a la tolerancia, particularmente dados los límites superior e inferior en la rugosidad de la superficie. Por ejemplo, considere otra especificación de impresión: Ra: 0.05-0.2 µm “Si se exige un Cpk de 1.67 o mejor en todos los parámetros, se debe estar aproximadamente al 50% de la tolerancia, por lo que se apuesta por 0.5 de Rz”, comenta Keshavan. “Si se hiciera eso, la Ra podría ser menor de 0.05 µm, lo cual está fuera de especificación. Si se tuviera que apuntar a una Ra para lograr el Cpk, la Rz sería desplazada hacia el extremo superior de la especificación o afuera de esta por completo. Por eso es extremadamente importante precisar las tolerancias correctamente”. |

CONTENIDO RELACIONADO

-

PPG ofrece capacitación en línea para profesionales de repintado automotriz

PPG Knowledge College es un programa de formación que permite a los clientes de la empresa aprender a su propio ritmo, en los horarios que tengan disponibles.

-

Invierte Motherson en nueva línea de producción en San Luis Potosí

Motherson es una compañía internacional que provee a las OEMs automotrices una amplia gama de productos y servicios entre los que destacan los componentes de metal y plástico.

-

EJOT-ATF: tornillos y sujetadores para la manufactura global

La planta EJOT-ATF integró una línea de galvanizado de zinc-níquel alcalino que le permitirá el control total de la producción de los más de mil millones de tornillos y sujetadores que envía a sus clientes cada año.