Un programa de cadena de suministro de acabado solo será eficaz si la empresa de recubrimiento y la OEM trabajan en colaboración para diseñar un programa personalizado basado en los procesos, los procedimientos y la logística general de la OEM. Fotos: Houston Platings & Coatings.

Los cambios en la tecnología, los mercados y la competencia han obligado a las empresas manufactureras y sus proveedores a reevaluar su logística para reducir los ciclos de producción. Muchas de estas compañías han descubierto que rediseñar su cadena de suministro puede agregar un valor significativo al reducir los costos, los tiempos de entrega y aumentar la producción. El resultado es una ventaja competitiva y mejores relaciones con los clientes.

Sin embargo, a menudo la implementación de la cadena de suministro solo analiza las entradas al proceso de producción y se detiene cuando el proceso de manufactura por parte de las empresas Fabricantes de Equipo Original (OEM, en inglés) se completa. Los conceptos de cadena de suministro pueden y deberían aplicarse al paso final del proceso de producción, esto es, la fase de acabado, para ayudar a las OEM a reducir aún más los costos y acelerar los cronogramas de entrega.

Contenido destacado

Con la dirección de Barry Lawrence, el Laboratorio de Sistemas de Cadena de Suministro de Texas A&M realizó un estudio de la cadena de suministro de servicios administrados por proveedores para Houston Plating & Coatings, que cuantificó los beneficios de un programa de acabados basado en la cadena de suministro.

Los resultados fueron impresionantes. Puede haber un ahorro significativo en los costos directos de un programa de cadena de suministro de acabado bien diseñado y operado, pero el beneficio más significativo se aprecia en el valor de una mayor producción general. Un programa basado en la cadena de suministro que entregue beneficios al cliente OEM, también puede permitir que la empresa de acabado resista las presiones de precios a la baja de su base de clientes. El estudio se centró, específicamente, en los beneficios de una operación satélite de la cadena de suministro (en la que las tareas de recubrimiento se realizan en la planta de la OEM). Sin embargo, los principios pueden ser aplicables a muchos otros tipos de programas de la cadena de suministro para lograr esos mismos beneficios.

Un programa de cadena de suministro de acabados solo será efectivo si la empresa de recubrimiento y la OEM trabajan en colaboración para diseñar un programa personalizado basado en los procesos, procedimientos y logística general de la OEM. El proceso de acabado suele ser el último paso antes del envío al usuario final. La gestión adecuada de los principios probados de la cadena de suministro para esta fase puede garantizar que el pedido se procese de la manera más rápida y eficiente posible, lo cual aumentará el número total de pedidos que se puedan entregar.

Si bien cada cliente y cada pedido son únicos, las OEM han utilizado algunas o todas las siguientes características para reducir los retrasos entre la producción y el acabado, con el objeto de procesar y enviar sus piezas de la manera más expedita posible. Llamamos a estos retrasos “puntos de fricción”, y el objetivo de un programa de cadena de suministro es producir un proceso tan “libre de fricción” como sea posible.

Utilizando un proveedor de servicio completo

Un componente clave de un programa efectivo de cadena de suministro de acabado es el uso de una empresa de servicio completo de acabados. Muchas OEM producen piezas con diferentes especificaciones de acabado (es la gran razón por la que salieron de las instalaciones o nunca consideraron el acabado dentro de estas). Al emplear una empresa de acabados que ofrece una gama completa de servicios de protección contra la corrosión en un mismo sitio —esto es, galvanoplastia de níquel electroless (EN), fosfato, pasivación, nitruración en baño de sal (SBN-QPQ) y varios recubrimientos por aspersión— una OEM puede reducir significativamente costos de transporte y administrativos innecesarios. “Una sola parada” para la mayoría de los requisitos de protección contra la corrosión de una OEM generará otros beneficios, incluida la consistencia de la aplicación y la calidad.

Al utilizar una empresa de acabado que ofrece una gama completa de servicios de protección contra la corrosión bajo un mismo techo, una OEM puede reducir sus costos significativamente.

Con frecuencia, una OEM necesitará cumplir múltiples especificaciones de recubrimiento para cada pedido y, en algunos casos, múltiples especificaciones para cada parte. Tener todos o la mayoría de esos servicios en una misma ubicación, puede eliminar días del programa de finalización al evitar la necesidad de enviar piezas a diferentes instalaciones. Algunas compañías, incluso, han podido modificar las especificaciones para sacar provecho a procesos más eficientes, por ejemplo, galvanoplastia EN o SBN-QPQ, frente al cromo duro o nitruración de gas, para reducir aún más los tiempos de terminación.

Para la mayoría de las OEM, la gestión de proveedores representa un costo significativo. Acudir a una empresa de acabado de servicio completo puede generar ahorros al reducir la cantidad de auditorías de proveedores que el departamento de abastecimiento de una OEM realiza anualmente.

Mapeo de procesos

Para desarrollar un programa de cadena de suministro de recubrimientos, una OEM debe realizar, primero, un estudio detallado de los pasos involucrados desde el momento en el que termina la fabricación hasta que la pieza se devuelva con el acabado aplicado e inspeccionado, desafiando la cantidad de tiempo requerido para cada paso. Por ejemplo, una OEM descubrió recientemente que tardaba un promedio de cuatro días después de concluir la fabricación hasta la fecha en que se enviaba la pieza para su acabado. El papeleo, las tareas administrativas y el almacenamiento deficiente (“fricción”) eran los principales culpables. Un programa eficaz de la cadena de suministro de recubrimientos que incluya al socio de la cadena de suministro como miembro del proceso de fabricación general, y que transfiera los problemas de transporte a ese socio, eliminará muchos de esos días del cronograma de finalización. La OEM podrá enviar más piezas, evitará cláusulas de penalización por entregas tardías y, potencialmente, ganará bonificaciones por entregas anticipadas.

Transporte

Como parte de un programa de optimización de la cadena de suministro, la compañía de recubrimiento debe asumir prácticamente toda la responsabilidad del transporte (con excepción de las piezas demasiado pesadas) en el área geográfica próxima. La recolección y entrega programada diaria o semanal no solo garantiza que las piezas se devuelvan lo más rápido posible después del procesamiento, sino que también elimina una carga administrativa importante para la OEM. El socio de recubrimiento de la cadena de suministro también debe tener disponible el servicio de recolección y entrega expedita para pedidos con requisitos especiales, o cuando los horarios estándar de recolección y entrega no son óptimos. Sin estas características, se deberán iniciar y procesar las órdenes de compra y las facturas de transporte por separado para cada pedido, creando así cargas administrativas adicionales (“fricción”) y pérdida de tiempo.

Como parte de un programa de optimización de la cadena de suministro, la compañía de recubrimientos debe asumir prácticamente toda la responsabilidad del transporte (con excepción de las piezas demasiado pesadas) en el área geográfica próxima.

Foto: Houston Platings & Coatings.

Un plan efectivo de la cadena de suministro de recubrimientos no solo elimina un costo directo sustancial para la OEM, sino que también genera una reducción significativa en los costos administrativos. Eliminar los problemas de transporte de la lista de tareas diarias permite que el personal de compras de la OEM se concentre en asuntos más importantes y mantenga los pedidos en movimiento. El envío coordinado con transportadores comunes y las entregas programadas pueden producir muchos de los beneficios de un programa de cadena de suministro bien planificado para clientes que se encuentran fuera del área geográfica próxima.

Inspecciones certificadas

En muchas ocasiones, los principales clientes requerirán inspección de la aplicación de recubrimiento por parte de inspectores certificados. Una empresa de acabados que emplee inspectores certificados por la NACE para el control de calidad ayudará a garantizar que el proceso se complete de la manera más fluida y eficiente posible. Ciertas especificaciones, como los estándares de recubrimiento epóxico NORSOK (de la industria petrolera noruega), exigen inspectores certificados por NACE para monitorear los procesos. Contar con una compañía de recubrimientos que tenga estos inspectores como parte de su equipo, puede reducir días del cronograma de finalización y eliminar un costo adicional sustancial para la OEM, que de lo contrario debería pagar por tales inspecciones.

Facturación consolidada

Para las OEM que utilizan estimación de costos estándar, o para las piezas que se procesan para inventario, tiene poco sentido procesar una orden de compra y una factura por separado para cada pedido. En un programa efectivo de cadena de suministro de recubrimiento, el proceso de acabado se convierte en un paso más en la orden de trabajo original, que elimina así la necesidad de producir una orden de compra y una factura por separado para cada orden. Se ingresa un registro de las piezas procesadas en el sistema de la OEM para mantener la trazabilidad. Una vez al mes se prepara una factura única para todas las piezas procesadas en función de los precios preestablecidos.

Muchas compañías calculan que el costo de preparar una orden de compra y una factura excede los 125 dólares por transacción. Un proceso de facturación consolidado que forme parte del programa de la cadena de suministro puede eliminar cientos o incluso miles de órdenes de compra y facturas anualmente, sin mencionar el tiempo administrativo adicional dedicado a obtener cotizaciones para la orden de compra. El pago de la factura puede hacerse electrónicamente con el fin de reducir aún más el tiempo administrativo. Por lo general, no hay cargos mínimos relacionados con este tipo de acuerdo de facturación.

Personal dedicado

Para cada OEM que tenga un volumen significativo de partes iguales o similares, es una buena idea tener un equipo dedicado que coordine sus pedidos y procese las partes. La experiencia y los conocimientos desarrollados por el equipo al trabajar en las mismas partes con las mismas especificaciones garantizan mayor precisión y procesamiento más rápido. Un coordinador dedicado de seguimiento también asegura que se maneje y supervise adecuadamente cualquier cambio en el cronograma de procesamiento o entrega.

Talleres de maquinado independientes

A menudo, un taller de maquinado independiente prepara todo o parte de un ensamblaje para la OEM. Bajo la dirección de la OEM se puede implementar un programa de cadena de suministro con el taller para eliminar el tiempo y los costos del proceso general, mediante la reducción o eliminación de los costos administrativos y de transporte de manera similar a los descritos antes.

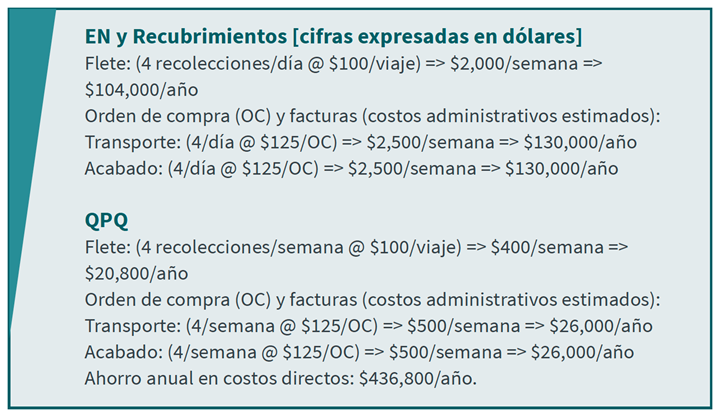

Ejemplo típico. El siguiente ejemplo es representativo de los tipos y cantidades de ahorro de costos que un cliente OEM puede obtener de un programa de optimización de la cadena de suministro:

Entonces, ¿cómo absorbe la empresa de acabados esos costos, ya que deben ser asumidos por alguien? Un programa abierto de órdenes de compra también requiere menos trabajo administrativo por parte del personal de la compañía de recubrimiento, por lo que es un beneficio mutuo. Hemos encontrado que, con ciertos volúmenes, la ganancia marginal en negocios suplementarios puede ser entre 80 y 90%, por lo que los costos de transporte adicionales no necesariamente producen una carga excesiva en la compañía, si esto deriva en una cantidad significativa de negocios adicionales, lo que normalmente sucede.

Consolidación de la OEM en la función de recubrimiento

Muchas OEM utilizan diferentes talleres de maquinado para cumplir con sus cronogramas de producción, y los costos de acabado pueden variar mucho de un taller a otro. Algunas OEM han resuelto el problema ordenando a cada taller de maquinado que cotice el trabajo sin tener en cuenta los costos de acabado y enviando las piezas al taller de recubrimiento designado por la OEM (generalmente en el transporte suministrado por el taller de recubrimiento). Luego, la compañía de recubrimientos realizará un seguimiento de los pedidos de los diferentes talleres de maquinado y facturará a la OEM directamente una vez al mes, según precios preestablecidos. Por lo tanto, la OEM puede estar segura de una calidad y precios consistentes. Los talleres de maquinado suelen incrementar los costos de acabado, por lo que un programa de consolidación permitirá a la OEM obtener precios consistentes, así como los mejores precios basados en descuentos por volumen para el trabajo adicional dirigido a la empresa de recubrimiento.

Plantas satélite

Para las OEM con volúmenes muy altos puede ser apropiado crear una planta satélite dentro de sus instalaciones de producción. En una operación satélite, la compañía de recubrimiento proporciona todo el equipo, suministros y personal para los procesos, y es responsable de todos los costos ambientales y de disposición de residuos. La OEM suministra el espacio, por lo general adyacente a las operaciones de producción. Con el empleo de muchos de los elementos discutidos antes, una planta satélite en sitio puede producir la máxima eficiencia y flexibilidad, y dar como resultado los tiempos de finalización más rápidos posibles.

Una operación satélite es lo máximo en un programa general de cadena de suministro de acabado, ya que no hay demoras administrativas o de envío. Además, la OEM puede dirigir el flujo de trabajo para que se adapte mejor a sus cronogramas de producción y ahorrar así en cargos para expeditar y por horas extras, que pueden ser sustanciales cuando los cronogramas de producción se alargan. Pero quizás, lo mejor de todo, es que la gran mayoría del trabajo simplemente fluye sin la necesidad de ninguna interacción entre la OEM y la empresa de acabados.

Un programa de cadena de suministro de acabado transfiere muchas de las cargas, dolores de cabeza y retrasos (“fricción”) asociados con la fase de protección contra la corrosión del ciclo de producción, a su socio de la cadena de suministro de recubrimiento. Esto permite que la OEM se concentre en sus procesos de fabricación principales. Además de ahorros sustanciales en costos directos, un programa efectivo de cadena de suministro de acabado ayuda a una OEM a agilizar el proceso de finalización al disminuir el tiempo de entrega de acabado. Esto, a su vez, conducirá a un mayor número de pedidos completados por trimestre y a un mejor registro de entregas a tiempo, un beneficio más importante —como lo demostró el estudio de A&M— que, incluso, el ahorro de costos directos derivado de un programa de cadena de suministro de recubrimiento sin fricción.

Finalmente, la mayoría de las empresas de acabados operan como talleres de trabajo y no tienen acuerdos contractuales a largo plazo: el próximo trabajo de un cliente está asegurado solo en la medida en la que el último se haya realizado a tiempo y dentro del presupuesto. Un programa de cadena de suministro de recubrimiento mejora las relaciones con los clientes y reduce el incentivo de la OEM para comprar constantemente al precio más barato en el mercado, porque tiene en cuenta que hacerlo significaría la pérdida de los otros beneficios asociados a un programa de cadena de suministro completamente funcional.

Como dijo Adam Smith hace más de doscientos años, la riqueza de una nación está en lo que produce. Un taller de recubrimiento que ayude a sus clientes a producir más, no solo aumentará la riqueza de sus clientes, sino también la suya.

CONTENIDO RELACIONADO

-

Estas son las tendencias del color automotriz 2022-2023 según BASF

La firma multinacional prevé que se generará una nueva matriz de valores debido a una reorganización en la mente de las personas, y afirma que hay una creciente necesidad de sostenibilidad y funcionalidad.

-

Los recubrimientos impulsan aún más los autos eléctricos

Las baterías de vehículos eléctricos dependen de recubrimientos para mantener temperaturas óptimas, reducir el riesgo de daños por incendio e interferencia eléctrica, y más.

-

La alemana Next.e.GO Mobile anunció la construcción de una nueva planta de autos eléctricos en México

La empresa alemana Next.e.Go SE y la mexicana Quimmco Autopartes y Maquinados, (QUESTUM) trabajarán juntas en el lanzamiento y la prueba de entrada al mercado mexicano.