A medida que se instala tecnología inteligente en más líneas de pintura en todo el mundo, los fabricantes obtienen una imagen más completa de sus operaciones de fabricación, lo que les ayuda a mejorar la calidad, reducir los costos y aumentar la productividad y la rentabilidad. Crédito: Dürr Systems Inc.

Las herramientas de la Industria 4.0 de automatización, digitalización, conectividad, trazabilidad/transparencia y monitoreo y solución de problemas de procesos remotos —y las que incorporan el aprendizaje automático— están teniendo poderosos efectos en muchos aspectos de la manufactura, y el segmento de pintura automotriz no es la excepción. Los beneficios que se pueden obtener cuando el mundo físico de la fabricación se conecta al mundo digital de los grandes datos, los algoritmos predictivos, el procesamiento de datos y la toma de decisiones descentralizadas, incluyen una efectividad general del equipo (OEE, en inglés) significativamente mayor, menos tiempo de inactividad, menos errores, además de la capacidad de predecir (y solucionar) problemas antes de que ocurran, menor uso de energía, menor uso de pintura/disolvente/agua, mayor productividad y rentabilidad, y reducciones simultáneas en costos, desperdicios y plazos de entrega.

En un momento en el que los fabricantes de muchas regiones luchan por cumplir con los requisitos de personal y gestionar la escasez de suministros y la volatilidad de los precios de la energía y las materias primas, la colaboración mejorada que hace posible la tecnología inteligente (no solo dentro de una firma sino también entre ella y sus proveedores y clientes) pueden hacer que una buena empresa sea excelente y que una gran empresa sea un competidor mundial. A continuación, se presentan cuatro proveedores que hacen contribuciones importantes a este segmento.

Contenido destacado

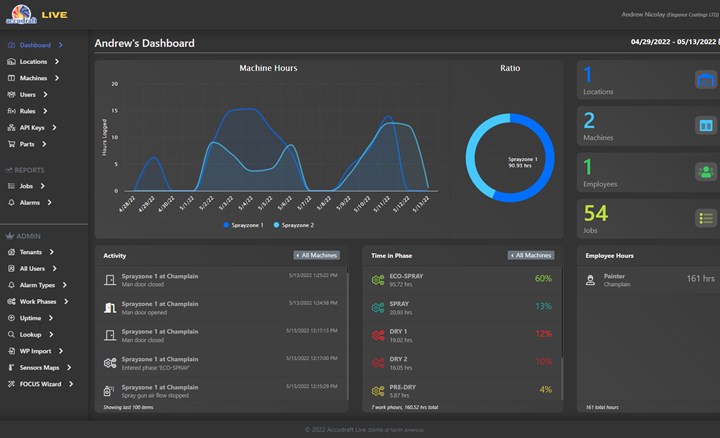

Accudraft LIVE es una solución compatible con dispositivos móviles y basada en la nube para monitorear el rendimiento, los costos y las métricas técnicas de una sola cabina de pintura o las cabinas de pintura de varias fábricas en tiempo real. Foto: Accudraft

Volviendo “más inteligentes” los talleres de colisión

Fundada en 1981, Accudraft (SAIMA of North America Inc.) es un fabricante líder e integrador de sistemas para la industria de acabados por pulverización que tiene su sede en Randolph, Nueva Jersey. La empresa diseña, construye e instala sistemas de acabado por pulverización y cabinas en todo el continente americano para clientes que varían en tamaño: desde talleres de colisión individuales hasta organizaciones de servicios de gestión (MSO, en inglés) que operan numerosas instalaciones. Sus clientes provienen de los mercados automotriz, de camiones comerciales, aeroespacial, marítimo y ferroviario. Además, la empresa mantiene, da servicio y realiza reparaciones de emergencia in situ para su propio equipo y el de otras empresas. Para respaldar su línea de cabinas de pintura, Accudraft desarrolló dos productos que atienden las necesidades de la Industria 4.0 de una mayor conectividad, automatización y acceso a datos en tiempo real.

Accudraft LIVE se describe como una solución basada en la nube y compatible con dispositivos móviles para monitorear el rendimiento, costos y métricas técnicas tanto de una sola cabina de pintura o de las cabinas de varias fábricas. Entre los datos en tiempo real accesibles a través del programa para agilizar el proceso de pintura y programar el mantenimiento se encuentran: total de horas de funcionamiento de cualquier cabina, lo que facilita el seguimiento del OEE; horas registradas por fase, lo que ayuda a identificar los cuellos de botella del sistema; horas registradas por empleado; costos totales por día para operar una sola cabina o para comparar varias cabinas entre sí; número de elementos pintados por día y duración de cada trabajo. El sistema también registra el tiempo de actividad y programa el mantenimiento, luego envía recordatorios cuando vencen los servicios. Las piezas de repuesto y los filtros se pueden pedir con solo tocar unos botones, lo que ayuda a maximizar el tiempo de actividad. Como aplicación propia, solo el usuario final/propietario puede ver los datos y otorgar acceso a otros usuarios (como el gerente del taller, el pintor e incluso un proveedor externo).

Accudraft FOCUS es un panel de control con pantalla táctil de 15 pulgadas/38 centímetros que brinda acceso a los servicios en línea de Accudraft LIVE, incluido el soporte técnico. Los usuarios pueden configurar y almacenar hasta cinco programas de pintura separados y hasta 99 configuraciones de rociado ambiental diferentes —flujo de aire, temperaturas de horneado, múltiples configuraciones de flash y ciclos de curado y enfriamiento— utilizando el panel FOCUS.

“En lugar de ajustarse constantemente a diferentes materiales, con nuestro panel FOCUS, el usuario final puede tener múltiples configuraciones preprogramadas para distintos recubrimientos y configuraciones ambientales, todas personalizables, para que los productos puedan terminarse más rápido y de manera más eficiente que antes”, señala Jeremy Winters, creador de contenido de Accudraft.

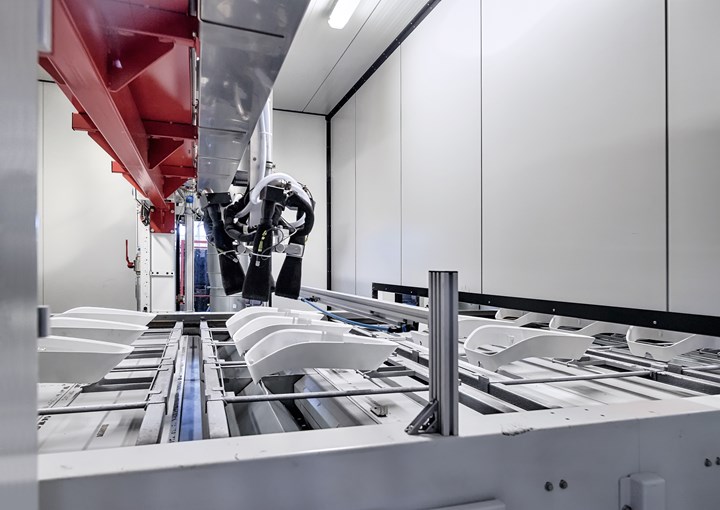

Las líneas de recubrimiento de Venjakob se utilizan para aplicar recubrimientos líquidos y adhesivos a una amplia variedad de sustratos, incluidas piezas de plástico Clase A para interiores de vehículos. Arriba, las piezas de plástico se limpian con CO2 sin contacto. Foto: Venjakob Maschinenbau GmbH & Co. KG

Eliminando las ‘pérdidas de tiempo’

Venjakob Maschinenbau GmbH & Co. KG (Rheda-Wiedenbrück, Alemania) fue fundada en 1963. Esta empresa familiar produce máquinas y líneas para aplicar recubrimientos líquidos y adhesivos a una amplia gama de sustratos, incluidos metales, vidrio, materiales de construcción, plásticos y madera. Venjakob ofrece equipos de ingeniería de sistemas, pretratamiento de superficies (limpieza, activación de superficies), recubrimiento (pulverización, flujo/inmersión) y secado (convección, UV, IR); y automatización (robótica, manejo de materiales). Además, Venjakob Umwelttechnik —miembro del Grupo Venjakob— suministra sistemas de purificación de aire (adsorbente rotatorio, incineración, recuperación de energía) que están diseñados para cumplir con estrictas pautas internacionales de tratamiento de aire. La empresa presta servicios a una base global de clientes en los sectores como automotriz, aviación/aeronáutica, edificación y construcción, electricidad/electrónica, sistemas fotovoltaicos y marítimo.

“Durante décadas, nuestra empresa se ha centrado en diseñar y construir equipos individuales y líneas completas que sean ecológicas, económicas, confiables y que ayuden a eliminar las ‘pérdidas de tiempo’ como son los cambios de color”, explica Gert grosse Deters, vicepresidente general ejecutivo de la división automotriz de Venjakob. “Nuestras máquinas están ‘preparadas para el futuro’ al maximizar la eficiencia económica actual y la flexibilidad de propósito mediante el uso de controles inteligentes y sistemas de comunicación digitalizados. Dado que su diseño es modular, las máquinas se pueden actualizar con funciones adicionales más adelante, a medida que se disponga de nueva tecnología o se deseen más funciones”.

Las máquinas y los sistemas de Venjakob están diseñados para informar al usuario sobre los parámetros de proceso más importantes, incluidas las características de desgaste, los datos de productividad frente a los objetivos especificados y el flujo y los requisitos del material, a través de los sistemas Ethernet internos de la planta y del panel de control central de cada máquina. La “receta” de cada producto se almacena en el sistema y cada color se puede preparar en paralelo con la producción actual y luego cambiar sumamente rápido. Otro ejemplo de eficiencia incorporada es que las velocidades del transportador de tarimas son constantes y están sincronizadas con las secciones de evaporación/secado para lograr los intervalos de curado y mantenimiento adecuados. Combinado con secadores verticales, esto permite líneas que ahorran espacio y dejan espacio para futuras expansiones agregando longitud. También están disponibles los sistemas de gestión de color opcionales, que permiten cambios de color rápidos. Se dice que el sistema de gestión del color de Venjakob garantiza tiempos de preparación más breves y reduce el uso de disolventes.

Entre las ofertas de Dürr que respaldan un entorno de fabricación de la fábrica del futuro se encuentra su EcoProBooth, un concepto de cabina de pintura automotriz modular con una organización reconfigurable, escalable y flexible que permite a las OEM cambiar entre pintar una amplia variedad de tipos de vehículos, desde automóviles compactos hasta vehículos utilitarios deportivos, al tiempo que reduce las emisiones de CO2 y el uso de energía. Foto: Dürr Systems Inc.

Aprovechar el poder de Big Data

Dürr Systems Inc., con sede en Southfield, Michigan, es la rama norteamericana de Dürr Systems AG (Bietigheim-Bissingen, Alemania) y es un proveedor líder de sistemas de pintura, unión y ensamble final, ofrece soluciones de control de ruido y contaminación del aire, además de tecnologías para líneas de prueba, llenado y recubrimiento de electrodos de batería. La empresa matriz se fundó en 1896 y es líder mundial en servicios de ingeniería mecánica y de plantas con experiencia en automatización y digitalización. Dürr apoya a clientes de una amplia variedad de industrias como automotriz, aviación, productos químicos, energía, electrónica, metalurgia y materiales.

“Diseñamos, construimos e instalamos talleres de pintura completos y de última generación, así como instalaciones de ensamble final que cuentan con el respaldo de nuestra cartera de soluciones de software de inteligencia digital DXQ”, explica Kevin Whitall, gerente de cuentas clave de Dürr. “Esta familia de hardware y software con inteligencia digital funciona con robots, hornos, sistemas de transporte y sistemas de recubrimiento que recopilan datos históricos y los analizan con aprendizaje automático para detectar fuentes de defectos previamente desconocidas y planificar con precisión los intervalos de mantenimiento. Brinda a los fabricantes una flexibilidad, sustentabilidad y rentabilidad inigualables”.

La empresa introdujo en los últimos años una serie de módulos complementarios para hacer que las cabinas de pintura sean más inteligentes, incluido DXQoperate, que utiliza información de nivel de interfaz hombre/máquina (HMI) para la recopilación de bases de datos; DXQcontrol, un sistema de control de producción MES/SCADA; DXQanalyze que examina los datos y lleva a cabo el mantenimiento predictivo y de tendencias de la calidad general de la planta y del equipo; y DXQenergy, que optimiza las operaciones del stand para reducir el uso de energía y rastrear los niveles de CO2.

¿Hay alguna forma de que los operadores de plantas heredadas —equipadas con robots Dürr más antiguos o robots de otros proveedores— aprovechen estas herramientas de la Industria 4.0? “Estos operadores suelen estar limitados porque la mayor parte de su sistema carece de conectividad, y solo la última generación de nuestros propios robots cuenta con la interfaz correcta para adquirir datos, por que antes no había forma de conectar este equipo”, añade Whitall. Él explica que Dürr se asoció con Techno-Step (Böblingen, Alemania) para desarrollar la solución DXQequipment.analytics, compuesta por un adaptador (hardware y software) que brinda conectividad a casi todos los robots comunes y tecnologías de bus de campo. Se dice que el sistema es la primera opción lista para el mercado que utiliza el aprendizaje automático para aumentar la OEE (efectividad general del equipo por sus siglas en inglés) en el taller de pintura. “En cuestión de segundos, los operadores pueden leer los datos disponibles de sensores y actuadores de su planta e integrar todo el espectro de disciplinas, desde el pretratamiento hasta la aplicación y la tecnología de transporte, en una sola herramienta analítica”, agrega Whitall.

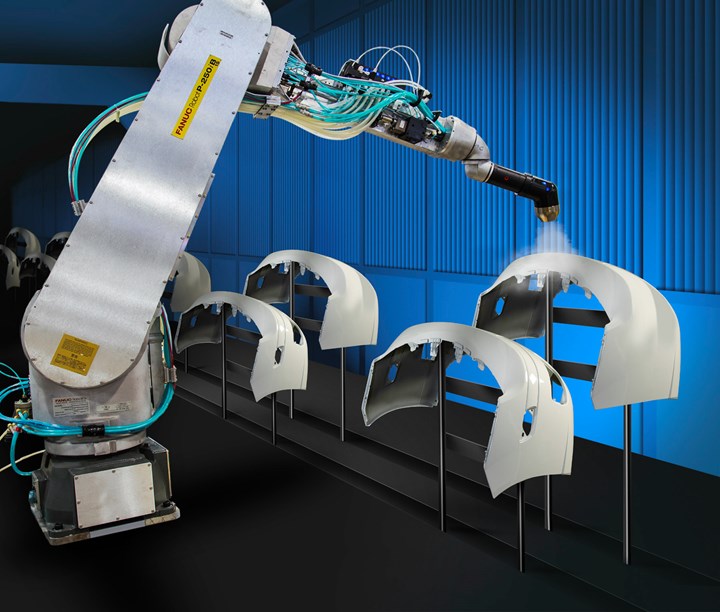

La tecnología de automatización inteligente, como los robots, no solo es fundamental para implementar cabinas de pintura inteligentes, sino también una herramienta para abordar la escasez actual de mano de obra calificada y la pérdida futura de trabajadores experimentados debido a la jubilación. Con ese fin, FANUC America Corp. ofrece una serie de robots con diferentes niveles de inteligencia respaldados por tres paquetes de software que mejoran la comunicación, el tiempo de actividad y la eficiencia del proceso. Arriba, un robot de FANUC pinta fascias de parachoques delanteros de automóviles. Foto: FANUC America Corp.

Adaptarse a los cambios en la fuerza laboral

FANUC America Corp. (Rochester Hills, Michigan) ha diseñado y construido una amplia variedad de robots para imprimar, pintar, recubrir y sellar desde 1982. Los robots de pintura de la empresa cuentan con fácil acceso, áreas de trabajo óptimas y rendimiento maximizado para ayudar a los fabricantes a mejorar la eficiencia de su operación de pintura.

“Ofrecemos varias versiones de nuestros robots con diversos grados de inteligencia”, señala Matt Sikowski, director del grupo técnico de aplicaciones y procesos de pintura de FANUC. “La robótica es clave para el futuro de las cabinas de pintura inteligentes. No solo mejoran la calidad, el color y la apariencia de la pintura, sino que el controlador del robot puede monitorear tanto la aplicación de pintura como el funcionamiento del robot. De hecho, hemos introducido tres paquetes de software en este mercado que se basan estrictamente en el robot y el software del controlador”.

El paquete de análisis Zero Down Time (ZDT) de la compañía está basado en la nube y mejora la eficiencia y la productividad general al monitorear una variedad de comentarios de robots y equipos de aplicación de pintura. También permite que el personal trabaje en robots o equipos de aplicación durante el mantenimiento programado y evita el tiempo de inactividad de la producción.

Paint Shop Manager de FANUC mejora la comunicación entre los diferentes turnos en un taller de pintura y ofrece una descripción gráfica del estado del taller. Dual Check Safety (DCS) escanea la velocidad robótica y los datos de posición, apagando inmediatamente los motores cuando se detectan problemas de seguridad. DCS puede ayudar a minimizar las dimensiones de la cabina de pintura al limitar el espacio al que se usa únicamente para el movimiento del robot. Las futuras tecnologías inteligentes que FANUC está investigando incluyen la generación automática de ruta de escaneo/CAD a pintura, lo que requerirá la instalación de cámaras de escaneo adicionales y computadoras rápidas. Sin embargo, dicho sistema permitiría que diferentes tipos de productos se muevan a lo largo de un transportador al mismo tiempo, ingresen a un área de escaneo y se generen automáticamente rutas de pintura robóticas para ellos.

“La tecnología de automatización inteligente debe continuar evolucionando para abordar no solo la escasez actual de mano de obra calificada, sino también para ofrecer nuevas formas de atender de manera eficiente la fabricación de alta combinación/bajo volumen”, agrega Sikowski. “En el futuro, a medida que el personal experimentado se acerca a la jubilación, las habilidades y la experiencia que han desarrollado durante décadas de trabajo desaparecerán del taller de pintura y serán difíciles de reemplazar. Para hacer frente a esta pérdida, a medida que nuevos trabajadores ingresan a los talleres de pintura, la inteligencia de un robot se puede utilizar para ayudar a capacitar a la fuerza laboral de la próxima generación”.

Acerca de la autora

Peggy Malnati

Peggy Malnati escribe regularmente para las revistas CompositesWorld y MoldMaking Technology, publicaciones hermanas de Products Finishing, y brinda servicios de comunicación para clientes desde su oficina en el área de Detroit. pmalnati@garpub.com

CONTENIDO RELACIONADO

-

Cromax Gen, nueva base color de Axalta para el repintado automotriz en Latinoamérica

El desarrollo de Cromax Gen fue posible gracias a una colaboración de un equipo de científicos de Estados Unidos, México y Europa. Su producción se hará en las plantas de manufactura de Tlalnepantla y Ocoyoacac, en el Estado de México.

-

EJOT-ATF: tornillos y sujetadores para la manufactura global

La planta EJOT-ATF integró una línea de galvanizado de zinc-níquel alcalino que le permitirá el control total de la producción de los más de mil millones de tornillos y sujetadores que envía a sus clientes cada año.

-

Los recubrimientos impulsan aún más los autos eléctricos

Las baterías de vehículos eléctricos dependen de recubrimientos para mantener temperaturas óptimas, reducir el riesgo de daños por incendio e interferencia eléctrica, y más.

.jpg;width=70;height=70;mode=crop)