Pretratamiento para el proceso de pintura

Mejor adherencia, mayor resistencia a la corrosión, evitar la formación de burbujas, así como reducir las interacciones entre las partes y el recubrimiento hacen que el pretratamiento sea una necesidad.

Un recubrimiento de conversión de alta calidad es esencial para la durabilidad de los productos metálicos pintados. El proceso de aplicar un recubrimiento de conversión inorgánico a una superficie metálica implica eliminar cualquier contaminante de la superficie, y luego convertir químicamente dicha superficie limpia en un recubrimiento de conversión inorgánico no conductor. Los recubrimientos de conversión aumentan el área de superficie total y promueven la adhesión de la película orgánica aplicada posteriormente.

Además, los recubrimientos de conversión cambian la naturaleza química de la superficie, lo que aumenta la resistencia a la corrosión. Son estas dos funciones —aumentar el área de la superficie y cambiar su química— las que sirven como base para preparar el material de sustrato para los acabados de pintura.

Contenido destacado

Hay una serie de fuerzas impulsoras en la industria de pretratamiento en la actualidad, siendo la calidad, el costo y el medio ambiente las más predominantes. Si bien estos no son problemas nuevos, la industria de pretratamiento ha respondido a las necesidades de los profesionales del acabado al crear tecnología para abordar cada uno de estos requisitos. Al comprender el proceso de fabricación completo, incluidas las formulaciones de pintura, el equipo de aplicación y los impactos normativos, es posible abordar cada uno de estos aspectos simultáneamente.

Las químicas de recubrimiento de conversión que se utilizan más hoy en día son el fosfato de zinc o de hierro. Existe un movimiento que busca reemplazar estas tecnologías con nuevos tipos de pretratamientos de metales sin fosfatos o muy bajos en fosfato. Las tecnologías de nueva generación han sido comercializadas por muchos proveedores en los últimos años y se están convirtiendo rápidamente en estándares de la industria. Independientemente de la química, los recubrimientos de conversión se utilizan para promover la adhesión y mejorar la resistencia a la corrosión. Según el recubrimiento de conversión y el rendimiento deseado, este se puede aplicar en varios puntos del proceso.

Limpieza

Para aumentar la efectividad del acabado, las piezas deben estar limpias antes de recubrirlas. La limpieza acuosa, el desengrase con vapor o la limpieza ultrasónica son procesos típicos de limpieza y, de los tres, la limpieza acuosa es la más empleada. Para piezas a las que posteriormente se les dará acabado con recubrimientos orgánicos, se requiere un pretratamiento de la superficie.

Dependiendo de la química, los sistemas de fosfato de hierro pueden ser un recubrimiento limpiador, donde la limpieza y el recubrimiento tienen lugar en la misma etapa, o pueden tener una etapa de limpieza separada. Los pasos de limpieza por separado son esenciales para los sistemas de fosfato de zinc y para los nuevos recubrimientos de conversión sin fosfato o con bajo fosfato. Si el limpiador no cumple con su propósito de remover suciedades no deseadas del sustrato, los siguientes pasos de procesamiento no producirán un recubrimiento de conversión uniforme y, por lo tanto, no protegerán adecuadamente la superficie metálica contra la corrosión.

Los residuos típicos son orgánicos o inorgánicos. Los aceites y lubricantes preventivos contra la oxidación, las mezclas de formación de metales y los aceites para laminación son ejemplos de residuos orgánicos. Los residuos inorgánicos incluyen cascarilla de laminación, finos metálicos y escamas de láser.

Se utilizan tres tipos de limpiadores para el acabado de metales: limpiadores solventes, limpiadores ácidos y limpiadores alcalinos. El uso del limpiador adecuado para cada aplicación es fundamental, ya que el método de limpieza puede afectar las características del recubrimiento, tales como el peso, la estructura cristalina y el desempeño posterior del recubrimiento.

Los limpiadores solventes se usan generalmente en áreas pequeñas y ofrecen una capacidad limitada para eliminar aceites difíciles. El uso de solventes está disminuyendo en favor de opciones más amigables con el medio ambiente. Los limpiadores ácidos se eligen para eliminar los residuos inorgánicos, como los son los óxidos superficiales.

Los limpiadores alcalinos ofrecen resultados óptimos en residuos orgánicos. Estos limpiadores son lo suficientemente versátiles como para limpiar efectivamente la superficie, levantando la suciedad y dispersándola en el baño principal de limpieza, donde se mantiene hasta que se retira mecánicamente mediante la separación del aceite térmico, la ultrafiltración o por rebose del tanque del limpiador para drenar los aceites de la superficie.

Enjuague

Un enjuague adecuado es un paso crítico, aunque a menudo pasado por alto en el proceso de pretratamiento. El proceso de enjuague con agua evita que ocurran reacciones químicas y remueve de la superficie de una pieza los químicos que no reaccionan. Un enjuague efectivo con agua también minimiza la migración de productos químicos de una etapa de procesamiento a la siguiente. Para un enjuague efectivo, mantener el agua de enjuague fresca reduce la cantidad de contaminación presente en la superficie de las piezas.

Dado que la clave es controlar la cantidad de contaminación de la superficie en la pieza, si sólo hay una etapa de enjuague, se puede instalar un tubo de salida de agua entre la etapa de enjuague con agua y químico en lugar de agregar agua fresca al tanque principal. Esto permite que el tanque de enjuague funcione con niveles más altos de contaminación mientras que el tubo agrega agua fresca al tanque, pero lo más importante es que inunda la parte y reduce la contaminación de la superficie. En el caso de múltiples etapas de enjuague, éstas van en contraflujo y pueden minimizar efectivamente el agua utilizada en las etapas de enjuague, requiriendo sólo una fracción del volumen de agua y reduciendo la cantidad de efluente producido. También puede reducir el consumo de agua mediante la optimización del diseño de su equipo con un adecuado montaje de piezas en racks.

Las opciones

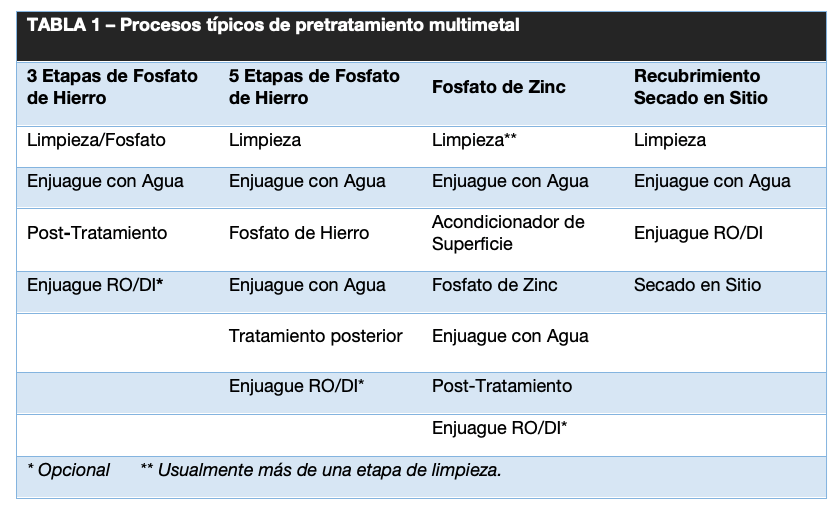

Tradicionalmente, las opciones para un proceso de pretratamiento han sido fosfato de hierro o de zinc que proporcione el grado de rendimiento necesario para la operación. Recientemente, ha habido desarrollos para reemplazar esta tecnología tradicional con productos que abordan las crecientes preocupaciones relacionadas con el uso de la energía y del agua, el impacto ambiental y la operación general del proceso.

1) Sistemas de pretratamiento de fosfato de hierro. Los sistemas de fosfato de hierro, también conocidos como fosfatos de metales alcalinos, se usan para piezas que requieren un acabado duradero pero que no están expuestas a ambientes severamente corrosivos. Estos sistemas pueden comprender de dos a seis etapas, siendo la secuencia más corta una etapa de limpiador y una de enjuague con agua del grifo. Se emplean sistemas de secuencia corta si los requisitos de desempeño son bajos.

Las piezas que son más difíciles de limpiar o que tienen requerimientos de mayor calidad, requieren una etapa de limpieza separada, tanques de enjuague apropiados, fosfato de hierro, enjuague posterior al tratamiento y un enjuague DI. Un enjuague posterior al tratamiento (de cromo o no cromo) mejora el desempeño contra la corrosión sobre el fosfato solo.

Los fosfatos de hierro producen un recubrimiento de conversión amorfo sobre el acero que varía en color de azul iridiscente a gris, según las condiciones de operación y la formulación del producto. Los metales mixtos pueden tratarse con fórmulas modificadas que generalmente contienen fluoruro.

Los procesos de fosfato de hierro son mucho más fáciles de operar y requieren menos etapas de proceso que la fosfatación de zinc. Sin embargo, los fosfatos de hierro no proporcionan el grado de protección contra la corrosión impartido por los fosfatos de zinc.

2) Sistemas de pretratamiento de fosfato de zinc. Un sistema de fosfato de zinc se diferencia del sistema de hierro en dos áreas críticas. Primero, requiere el uso de una etapa de acondicionador de superficie. En segundo lugar, un baño de fosfato de zinc tiene iones metálicos adicionales en la solución que se incorporan al recubrimiento junto con los iones metálicos del sustrato que se procesa.

Acondicionamiento de superficies

Los enjuagues de acondicionamiento de la superficie se utilizan en la fosfatación de zinc para refinar la morfología de los cristales y controlar el peso del recubrimiento. Los acondicionadores de vanguardia son productos líquidos que se pueden aplicar de manera consistente con bombas dosificadoras.

El enjuague de acondicionamiento de la superficie tiene lugar justo antes de la etapa de fosfato de zinc y es el único paso en el proceso que es seguido por otra etapa química, esto es, el baño de fosfato de zinc. La química de acondicionamiento de superficies tradicional es una suspensión coloidal de una sal de titanio. A medida que estos baños típicos envejecen, se vuelven menos efectivos y deben desecharse con frecuencia o rebosarse para mantener la efectividad.

Recientemente, el fosfato de zinc se ha utilizado para reemplazar la química de la sal de titanio. Esta tecnología mejora el refinamiento del recubrimiento de fosfato de zinc, pero no se ve afectado por la composición química del agua o la edad del baño.

Fosfato de zinc

Los recubrimientos de fosfatación de zinc brindan una durabilidad excepcional de las piezas pintadas en ambientes corrosivos y tienen la capacidad de recubrir metales mixtos (acero, acero con recubrimiento de zinc y aluminio). En los últimos años se han producido varios desarrollos pequeños, como la disminución del impacto ambiental, la mejora del desempeño y la facilidad de operación. Los nuevos sistemas de fosfato de zinc operan a temperaturas más bajas, en algunos casos están libres de nitritos y níquel, y ofrecen una reducción de lodos, y algunos productos están acelerados internamente. Los objetivos de los productos han sido: aumentar la calidad, operar fácilmente y, en el caso de sistemas acelerados internamente, eliminar la necesidad de aceleradores adicionales.

Dependiendo de la mezcla de metal en el sistema, se usan aditivos para ayudar en la formación del recubrimiento de conversión sobre el sustrato. Por ejemplo, el flúor libre agregado al baño optimiza el recubrimiento de conversión en aluminio y/o zinc. La adición de iones de calcio al baño de fosfato de zinc produce un recubrimiento de fosfato microcristalino, necesario para la unión del caucho. Dependiendo de la aplicación final y los requisitos de rendimiento, varios otros iones metálicos, ácidos orgánicos, agentes quelantes y otros productos químicos pueden modificar las características generales del recubrimiento de conversión de fosfato de zinc.

A lo largo de los años, los sistemas de fosfatación de zinc han evolucionado a partir de sistemas convencionales que contienen altos niveles de zinc y níquel acelerados por nitrito de sodio. Un ion metálico adicional, el manganeso, se incorporó a la química básica para crear los sistemas policristalinos utilizados en la actualidad. Los sistemas policristalinos actuales pueden acelerarse interna o externamente, y en algunos procesos, el níquel es removido para crear un proceso sin níquel.

Recubrimientos de conversión de nueva generación

Nuevas tecnologías de recubrimientos de conversión se están introduciendo, las cuales tienen cuatro beneficios significativos sobre el procesamiento. Estos procesos de recubrimiento son más cortos, más simples y operan a temperaturas más bajas que los procesos actuales de zinc o fosfato de hierro. Se desempeñan bien en todos los sustratos estándar de acero, zinc y aluminio. Reducen significativamente el impacto ambiental, mientras que su desempeño contra la corrosión cumple con las especificaciones de acabado de metal para sustratos metálicos pintados. Todos estos beneficios proporcionan ahorros de costos significativos para los fabricantes que desean transformar sus procesos existentes.

El proceso de recubrimiento de conversión de nueva generación se basa en circonio y productos químicos patentados adicionales. Cuando se aplican a un sustrato metálico, estos productos químicos reaccionan para formar un recubrimiento de óxido de circonio amorfo de entre 20 y 80 nm de espesor, el cual es significativamente diferente de los recubrimientos de fosfato de hierro y fosfato de zinc que se usan en la actualidad. El nuevo recubrimiento es más delgado que los tradicionales recubrimientos de conversión de fosfato de hierro o zinc.

El nuevo proceso de recubrimiento de conversión no contiene zinc, níquel, manganeso o fosfatos. Más bien, se basa en productos químicos que contienen circonio. El circonio no está clasificado como un metal peligroso en Norteamérica o Europa. El nuevo recubrimiento puede aplicarse en menos etapas totales que un proceso de fosfato de zinc y menos etapas químicas que el zinc y el fosfato de hierro. En su forma más simple, el proceso consta de cinco etapas: dos químicas y tres de enjuague con agua. El número reducido de etapas dará como resultado una disminución del 10 al 30 por ciento en el proceso general de la planta cuando se convierta de un fosfato de zinc estándar al proceso de recubrimiento de conversión de nueva generación. También se puede realizar una disminución en el uso del agua que está directamente relacionada con la reducción en los pasos del proceso.

Postratamiento

Después de que una superficie metálica recibe un recubrimiento de conversión, ésta se enjuaga con agua para eliminar los productos químicos que no han reaccionado y se pueda aplicar un tratamiento posterior. El postratamiento puede aumentar la resistencia a la corrosión y la humedad en comparación con los recubrimientos de conversión sin enjuagues finales. En el caso de aplicaciones de galvanoplastia, se requiere un enjuague final con agua desionizada (DI) u ósmosis inversa (RO) para minimizar el arrastre de agua de alta conductividad sobre la superficie del sustrato después del enjuague. En estos casos, es imperativo tener un enjuague final reactivo que mantenga sus propiedades después del enjuague DI o RO en vez de un enjuague secado en sitio (DIP por su sigla en inglés).

Los postratamientos se han basado históricamente en ácido crómico. Con normas de efluentes más estrictas, la mayoría de los profesionales del acabado se han cambiado a postratamientos, bien sea de cromo trivalente o sin cromo. La industria automotriz ha establecido estándares para eliminar virtualmente el uso de cromo hexavalente en los vehículos producidos después de 2007. Los recientes avances en postratamientos poliméricos DIP han mostrado excelentes resultados en comparación con los sistemas estándar enjuagados sin cromo o DI.

Evaluación del recubrimiento de fosfato

Hay tres características que definen un recubrimiento de conversión: el peso, el tamaño o morfología del cristal y la composición química. Cuando se encuentran dentro de las especificaciones de diseño para la aplicación y el material, las tres características contribuyen a garantizar la adherencia y el desempeño contra la corrosión adecuados y esperados.

Peso de recubrimiento

El peso del recubrimiento se define como la cantidad de recubrimiento depositado dentro de un área de superficie específica. Normalmente, el peso del recubrimiento se expresa en gramos por metro cuadrado (gr/m2) o miligramos por metro cuadrado (mg/m2). Cada tecnología de recubrimiento de conversión está diseñada para depositar un peso de recubrimiento específico sobre un sustrato. El peso del recubrimiento es un excelente indicador de si el baño de recubrimiento de conversión está en un equilibrio químico adecuado. Si el peso del recubrimiento es bajo y está fuera del rango especificado, algo puede andar mal en el proceso y se requiere atención inmediata.

Estructura cristalina

La estructura cristalina del recubrimiento de conversión se mide mediante el uso de un microscopio, ya sea óptico o, más comúnmente, electrónico de barrido (SEM, en inglés), a aumentos que varían entre 100 y 1,000 veces. En el caso de los recubrimientos de nueva generación, este aumento no es suficiente, y otros instrumentos como un microscopio de fuerza atómica (AFM, en inglés) o microscopios SEM de Emisión de Campo (FE-SEM), son necesarios para lograr imágenes visibles de los recubrimientos a 30,000 veces o más.

Independientemente del instrumento requerido, el recubrimiento de conversión es una combinación de cristales y microestructuras depositadas químicamente sobre la superficie del metal. Se emplea instrumentación para determinar el tamaño, la forma y la uniformidad del recubrimiento. Estos instrumentos son excelentes herramientas para examinar cualquier imperfección de metal o de recubrimiento que pase desapercibida a simple vista. Este examen visual de cualquier superficie tratada no uniforme ayuda a la solución de problemas del proceso de pretratamiento. A través del uso de los microscopios, la uniformidad del recubrimiento de conversión se puede monitorear para asegurar una cobertura adecuada y el tamaño de la estructura. Está bien documentado que el tamaño de la estructura juega un papel muy importante en la adhesión de la pintura.

Composición del recubrimiento

Además del peso del recubrimiento y la estructura cristalina, la composición química del recubrimiento juega un papel importante en el desempeño contra la corrosión. Básicamente, la corrosión es de naturaleza alcalina, por lo que cuanta más resistencia alcalina ofrezca un recubrimiento, mejor es el desempeño contra la corrosión.

La composición química se puede determinar a través de un simple análisis en el laboratorio utilizando equipos más avanzados, como microscopios electrónicos de barrido con dispersión de energía de rayos X o difracción de rayos X. El uso de este tipo de equipos no es práctico en sitio, pero puede evaluar eficazmente el desempeño en instalaciones de laboratorio. La composición química del recubrimiento puede ayudar a solucionar problemas del proceso en aplicaciones donde el desempeño contra la corrosión está por debajo de las expectativas.

Inspección visual

Debido a que las tres características del recubrimiento toman algún tiempo en evaluarse, una simple inspección visual del recubrimiento en el lugar de fabricación puede detectar problemas. Los recubrimientos de fosfato deben ser de apariencia uniforme siempre que sea posible. Las variaciones de color son normales en los subconjuntos de metales mixtos, como los automóviles, que utilizan diferentes aleaciones de acero galvanizado con zinc.

Aunque el color puede variar, no debe haber puntos brillantes visibles en el recubrimiento. Las áreas brillantes indican una condición conocida como inhibición. La inhibición es donde el recubrimiento de fosfato no se ha formado debido a la contaminación de la superficie.

El mapeo es un término muy utilizado hoy en día que describe varios tipos de patrones que son visibles en el recubrimiento de conversión. Estos patrones suelen ser más visibles después de la aplicación de la película de pintura, lo que hace extremadamente costosa su reparación. El mapeo normalmente es causado por una reacción química desigual con el metal debido a contaminantes como aceites, compuestos, sellantes u otros materiales que quedan en la superficie. Los contaminantes reaccionan con el metal formando una mancha permanente, o no son eliminados por una etapa química en el proceso, es decir, una limpieza deficiente, donde la contaminación no se elimina en la etapa de limpieza y la siguiente etapa química debe eliminar la contaminación de la superficie. Si ésta es la etapa de conversión química, entonces el tiempo necesario para depositar el recubrimiento se ve comprometido.

Los patrones como las rayas pueden ser el resultado del secado en vestíbulos de drenaje, boquillas de aspersión desalineadas u otros desbalances de flujo de aire y de solución dentro del sistema de fosfato. En la mayoría de los casos, los operadores expertos pueden corregir rápidamente estos patrones realineando las boquillas o ajustando las presiones. En algunos casos, se agregan arneses de humectación a los sistemas para abordar estos problemas.

Algunos sistemas son incapaces de corregir ciertos patrones debido a fallas en el diseño original. Los patrones ligeros normalmente no son perjudiciales para la calidad de recubrimiento final. Las tecnologías disponibles ofrecen al profesional del acabado de metales varias opciones a elegir para cumplir con los requisitos de desempeño del cliente. Actualmente, el hierro y el fosfato de zinc predominan como productos de elección cuando se trata de aplicar un recubrimiento de conversión a una superficie metálica antes de pintarla. Sin embargo, con el entorno comercial en constante cambio y la necesidad de reducir costos, los sistemas deben ser más respetuosos con el medio ambiente, a la vez que reduzcan los consumos de energía y agua. Con el desarrollo de los recubrimientos de nueva generación, el escenario está cambiando, y la industria del acabado de metales tiene la oportunidad de cumplir con las restricciones de costos y ambientales, al mismo tiempo que cumple con las expectativas de desempeño de sus clientes.

Referencias

Johnson, E. “Pretreatment for Paint and Powder Coating”, Products Finishing, 2002.

Giles, T., “The Basics of Pretreatment”, Electrocoat Conference Proceedings, marzo de 1998.

Goodreau, B., “The Basics of Metal Pretreatment”, Electrocoat Conference Proceedings, mayo de 2008.

Fristad, W., “Phosphate Free Pretreatments for All Substrates”, Coating Magazine, noviembre de 2008.

CONTENIDO RELACIONADO

-

El aluminio disuelto en baños de decapado caústico bajo afecta las superficies con decapado ácido

Disminuir la concentración de aluminio en el paso caústico bajo también puede conducir a problemas de decapado preferencial.

-

WashTech México busca proveer a mercados especializados de Norteamérica

WashTech de México ha comenzado a ensamblar máquinas especializadas para la limpieza y ultra limpieza de partes a fin de proveer a industrias como aeroespacial, automotriz y de dispositivos médicos en Norteamérica.

-

Una plática con Belén Luna, gerente de tratamiento de superficies en Daido Metal México

Belén Luna.