El aluminio disuelto en baños de decapado caústico bajo afecta las superficies con decapado ácido

Disminuir la concentración de aluminio en el paso caústico bajo también puede conducir a problemas de decapado preferencial.

El aluminio y sus aleaciones han sido usados ampliamente en las últimas décadas, especialmente en la industria aeronáutica, debido a su excelente relación peso-resistencia y a su resistencia a la corrosión. La necesidad de reducir la relación peso-resistencia lo hace particularmente atractivo para la industria de la construcción, pero también está siendo cada vez más empleado en la industria automotriz, junto con la militar, de empaques, así como en la construcción de barcos, entre otras.

Sin embargo, el aluminio no se puede utilizar tal como se produce, debido a su naturaleza anfótera, por la que la película nativa de óxido sobre la superficie de aluminio tiende a corroerse en ambientes alcalinos y/o ácidos. Por lo tanto, primero debe someterse a procesos de tratamiento de superficie como lo son la pintura, el lacado o el anodizado. Entre esos procesos, el anodizado ofrece la vida útil más extensa, con mayor resistencia a la abrasión química mientras mantiene la textura metálica de la superficie. La industria de la construcción, en particular, necesita estas propiedades. Pero, a diferencia de la pintura o el lacado, el anodizado tiene una tendencia a mejorar cualquier defecto en la superficie originado desde el metal base. Estos defectos son un decapado preferencial que ocurre en la etapa de pretratamiento, como resultado de un mayor potencial químico, y reaparecen incluso más fuertes antes de que se aplique el anodizado. Los problemas causados por el metal base, como el crecimiento de los granos, la segregación y las rayas, se originan principalmente en los parámetros de producción (velocidad de extrusión, forma de la matriz, velocidad de enfriamiento e incluso condiciones del tratamiento térmico) de los pasos previos al anodizado.

Contenido destacado

La necesidad de más perfiles de aluminio con las propiedades estéticas deseadas ha incrementado la demanda de un reemplazo a los procesos de decapado cáustico de larga vida convencionales, los cuales son la principal causa del decapado preferencial y de la apariencia de superficie no uniforme. Se han desarrollado procesos de decapado ácido que crean una superficie uniforme que enmascara estos defectos superficiales; sin embargo, el paso cáustico posterior al tratamiento (denominado paso “cáustico bajo”), necesario para eliminar el residuo de fluoruro de aluminio de la superficie, también puede conducir a un ataque químico preferencial y requieren un nuevo recubrimiento debido a la falta de aluminio disuelto para inhibir la agresividad del cáustico.

Aumentar la cantidad de aluminio disuelto sería la opción ideal, pero esta solución puede tener dos inconvenientes principales: mayor tiempo de proceso e incremento en la viscosidad del baño. Si bien el tiempo del proceso se puede acortar aumentando la temperatura, la viscosidad elevada puede causar muchos otros problemas, incluido un aumento del arrastre, decapado irregular, "rayas de tigre" y problemas en la etapa de remoción de tizne.

El aumento en la demanda de aluminio está presionando a su vez la capacidad de las instalaciones existentes, llevándolas a sacrificar algunas de las propiedades de la superficie requeridas para el anodizado. Los perfiles con atributos relativamente más pobres requieren más enmascarado que los perfiles estándar, por lo que los productos con formas complejas y mayor velocidad de extrusión son tratados con decapado ácido antes del anodizado. Pero hoy en día, incluso la capacidad de cubrimiento del decapado ácido puede no cumplir con los estándares, debido a los parámetros del proceso de post-tratamiento caústico bajo.

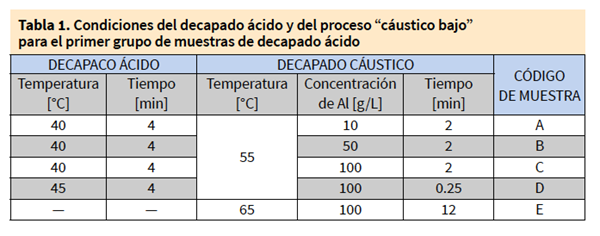

Experimento

Dos grupos de muestras se prepararon y trataron en baños cáusticos bajos con diferentes concentraciones de aluminio disuelto y a diferentes parámetros de proceso. El primer conjunto de pruebas estudió el efecto del aluminio disuelto en la superficie de aluminio; sólo se cambió la cantidad de aluminio disuelto, y todos los demás parámetros del decapado ácido y del paso cáustico bajo se mantuvieron iguales. En el segundo conjunto de pruebas, se ajustó el brillo de la superficie de las muestras a valores relativamente similares para estudiar el efecto del aluminio disuelto sobre la propiedad de cubrimiento de defectos en el proceso de decapado ácido. Se ajustó el brillo de la superficie cambiando el tiempo de proceso en varios baños de cáustico bajo, con diferentes niveles de aluminio disuelto. Al comparar las muestras del segundo conjunto utilizando los análisis de perfiles SEM y 3D, se pudieron obtener las mejores propiedades posibles de enmascarado de fallas para una combinación de decapado ácido y procesos de cáustico bajo.

El estudio utilizó perfiles de aluminio 6061. La composición química del aluminio fue investigada mediante espectroscopia de emisión óptica.

Antes del proceso de decapado, las muestras se desengrasaron sumergiéndolas en una solución de Alumal Clean 115 de 45 gr/l. El primer grupo fue decapado a 40 °C durante cuatro minutos en un baño de decapado ácido, seguido por el proceso de cáustico bajo.

Para investigar el efecto del aluminio disuelto en la morfología de la superficie, se agregaron varias cantidades de soluciones que contienen aluminio disuelto. Los baños cáusticos contenían 60 gr/l de hidróxido de sodio (NaOH), 35 gr/l de Alumal Etch LMA 235 y 10, 50 o 100 gr/l de aluminio disuelto. El tiempo de decapado fue de dos minutos para el tratamiento posterior a 55°C (muestras A, B y C).

Adicionalmente, las muestras se trataron previamente aplicando los parámetros convencionales de decapado alcalino y de decapado ácido como muestras de control para comparación (muestras D y E). El brillo de la superficie de las muestras se midió utilizando un medidor de brillo Novo-Gloss Lite.

En la segunda fase del estudio, se produjeron nuevas muestras con el mismo brillo de la superficie utilizando diferentes baños de cáustico bajo a diferentes concentraciones de aluminio disuelto. El brillo de las muestras se ajustó controlando el tiempo del proceso para permitir una comparación relevante de las propiedades de enmascarado después de someterlas a un decapado similar. La morfología de la superficie de las muestras fue caracterizada mediante el uso de perfilado de superficie SEM / SEI (JEOL JSM_7000F), 3D (WYKO NT1100 Veec) y un medidor de brillo.

Resultados

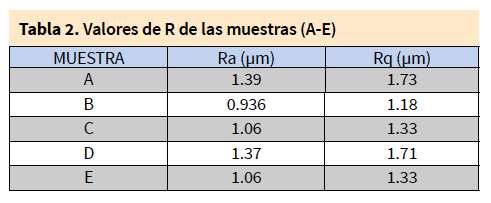

Los valores de R y las topografías de superficie tridimensionales de los primeros grupos de muestras (A-E) se investigaron mediante la perfilometría 3D. Los resultados son presentados en la Tabla 2 y la Figura 1.

Figura 1. El primer grupo de muestras, basado en las especificaciones de la Tabla 1.

Los resultados indican que el aumento de la cantidad de aluminio disuelto en el paso cáustico bajo crea una superficie con una rugosidad promedio más baja pero con poros más homogéneamente distribuidos, lo que provoca una apariencia de superficie más consistente para las muestras B y C. En comparación con las muestras de control, éstas exhibieron una distribución particular de estos poros, en las que la rugosidad promedio está más cerca de la muestra de control E (muestra con decapado cáustico de larga vida), mientras que el brillo de la superficie fue más cercano al de la muestra D (muestra con decapado ácido), como se indica en la Tabla 3. Más aún, la falta de aluminio disuelto en el baño cáustico bajo para la muestra A, hizo que la superficie se decapara más que las muestras B y C, y causó que las marcas y rayas volvieran a la superficie. La naturaleza agresiva del baño cáustico bajo como resultado del bajo contenido de aluminio disuelto, generó un aumento en la tasa de decapado en la muestra A. Este aumento creó una disminución en la capacidad de enmascarado del decapado ácido debido al resurgimiento de los defectos en la superficie de la muestra.

La diferencia en el contenido de aluminio disuelto en el paso cáustico bajo para las muestras B y C condujo a una pequeña diferencia en el brillo de la superficie en la que la muestra C tenía una mayor rugosidad y, por lo tanto, un brillo más bajo, debido al efecto inhibidor del aluminio disuelto durante el decapado. Era de esperarse que al aumentar el aluminio en el paso cáustico bajo, se impediría que el cáustico decapara mucho la superficie, incrementando a su vez la capacidad de enmascarado del proceso de decapado ácido. Además, un mayor contenido de aluminio disuelto también obligó al cáustico a atacar las zonas afiladas alrededor de los poros, nivelando así la superficie y creando una apariencia uniforme.

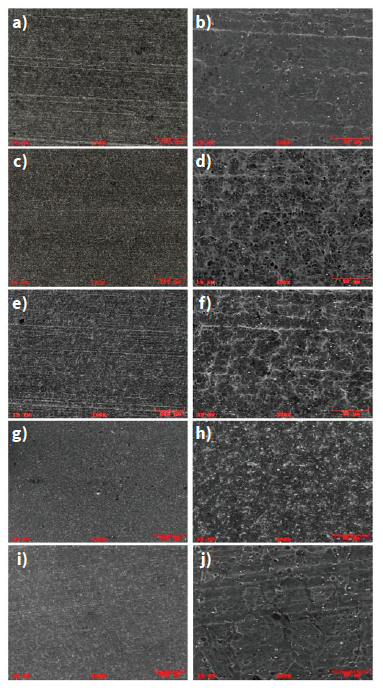

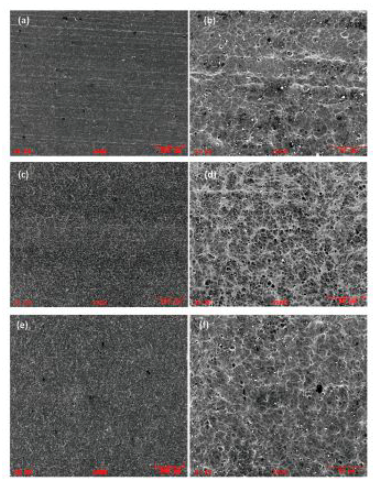

Figura 2. El primer grupo de muestras: (a) Muestra A, 100X; (b) Muestra A, 500X; (c) Muestra B, 100X; (d) Muestra B, 500X; (e) Muestra C, 100X; (f) Muestra C, 500X; (g) Muestra D, 100X; (h) Muestra D, 500X; (i) ) Muestra E, 100X; y (j) Muestra E, 500X.

La Figura 2 muestra los análisis SEM sobre el primer conjunto de muestras. Los resultados están de acuerdo con los hallazgos del perfilado 3D, en el que las muestras B y C tienen una textura de superficie similar a la muestra D (muestra de control de decapado ácido): poros con bordes afilados distribuidos por toda la superficie. La superficie de la muestra A se parece a la de la muestra E (muestra de control de decapado cáustico de larga duración), la cual tiene poros alcalinos con bordes suavizados y compuestos intermetálicos que emergen de la matriz de aluminio. En las muestras A y E, debido a la naturaleza abrasiva de la etapa de decapado cáustico, incluso los contornos de los granos se podían notar debido al decapado preferente, el cual disminuyó la apariencia uniforme.

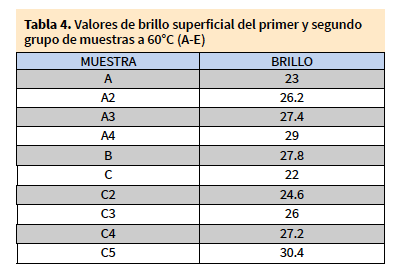

La Tabla 4 muestra los valores de brillo de la superficie logrados al cambiar los tiempos de proceso en el paso cáustico bajo para las muestras A, B y C. A partir de estos resultados, se puede apreciar la influencia obstaculizadora del aluminio disuelto. Se obtuvieron los mismos valores de brillo para la muestra A3 con bajo contenido de aluminio en 1 minuto y para la Muestra C4 con alto contenido de aluminio en 3.5 minutos. Se seleccionaron las muestras A3, B y C4 para una investigación más profunda, debido a sus valores destacables de brillo de superficie.

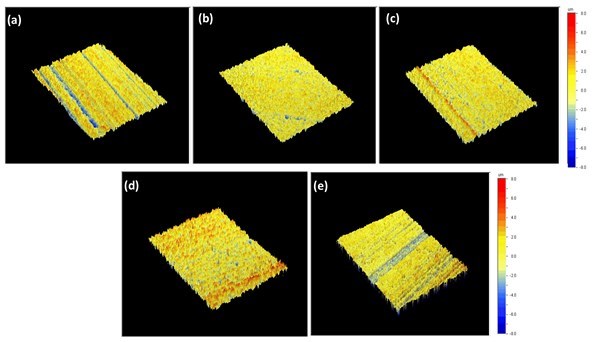

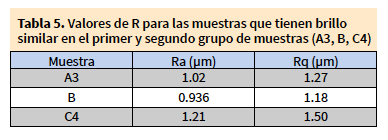

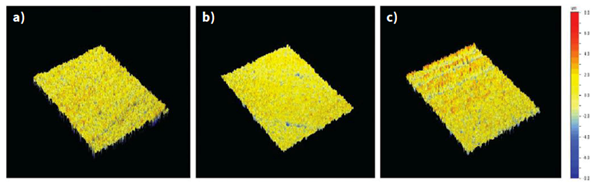

La Tabla 5 y la Figura 3 muestran los resultados de los perfiles 3D junto con los valores de rugosidad de la superficie, los cuales indican una topología de superficie similar. La principal diferencia en los resultados parece estar entre las muestras A y C, donde la primera presenta picos más agudos debido al menor tiempo de proceso en la etapa cáustica baja, disminuyendo la topología de superficie uniforme. La muestra C ofrece la mayor rugosidad de superficie y la mayor diferencia entre los puntos altos y bajos a causa del tiempo prolongado en el paso cáustico bajo, lo que hace que los defectos de la superficie vuelvan a surgir y limiten el efecto de enmascarado del proceso de decapado ácido.

Figura 3. Segundo grupo de muestras, todas pretratadas en baño de decapado ácido a 40°C, durante cuatro minutos y con post-tratamiento en un baño cáustico bajo con 60 gr/l de NaOH, y (a) Muestra A3 con 100 gr/l de Al disuelto a 40°C durante 12 minutos, y 10 gr/l de Al disuelto durante 1 minuto a 55°C; (b) Muestra B, 50 gr/l de Al disuelto a 40°C durante dos minutos a 55°C; y (c) Muestra C4, 100 gr/l de Al disuelto durante 3.5 minutos a 55°C.

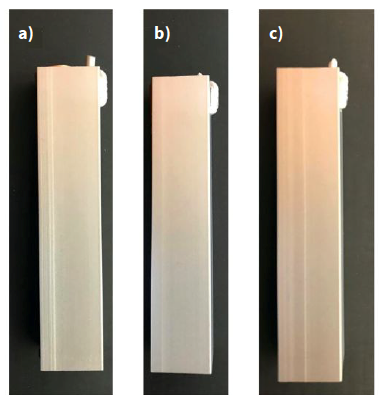

La Figura 4 presenta las macro imágenes de las muestras A3, B y C4; las rayas se encuentran en el lado izquierdo de los perfiles. La muestra B presenta la mayor cantidad de enmascarado de defectos, mientras que las marcas en la muestra A3 son las más visibles.

La Figura 5 ilustra los análisis SEM de las muestras A3, B y C4, que indican la morfología de la superficie después de que se completan las etapas de decapado ácido y de caustico bajo. Los resultados evidencian que las muestras B y C4 presentan similitud en la forma y distribución de los poros, con lados más suaves y menos compuestos intermetálicos. Por otro lado, la muestra A3 tiene poros con bordes más agudos, y los compuestos intermetálicos aún son detectables, generados por el tiempo más reducido en el paso cáustico bajo. Combinando estos datos con los hallazgos del primer conjunto de muestras y la Figura 4, se puede afirmar que la cantidad de aluminio disuelto en un baño cáustico bajo tiene un efecto determinante sobre la morfología final de la superficie. Para obtener la máxima cantidad de enmascarado de defectos del proceso de decapado ácido, la concentración de aluminio en el baño cáustico bajo debe ajustarse cuidadosamente, ya que la falta de aluminio disuelto puede causar un decapado excesivo y, por lo tanto, el recubrimiento de los defectos, o el exceso en la cantidad de aluminio disuelto, pueden conducir a un decapado irregular como resultado del tiempo excesivo en el baño.

Figura 5. Imágenes SEI/SEM del segundo grupo de muestras, todas con pretratamiento en baño de decapado ácido y con tratamiento posterior en cáustico bajo.

Conclusión

Los resultados de estos experimentos indican que disminuir la concentración de aluminio en una etapa cáustica baja también puede dar lugar a problemas como el decapado preferencial, el cual provoca el resurgimiento de defectos de la superficie o el decapado excesivo, lo que resulta en un aspecto superficial no uniforme.

Por otro lado, la concentración de aluminio disuelto en el baño cáustico bajo puede aumentar el efecto beneficioso del proceso de decapado ácido para disimular los defectos de origen de la materia prima.

Los datos han demostrado claramente que, por encima de 50 gr/l de concentración, el efecto beneficioso del aluminio disuelto también comienza a disminuir como resultado del tiempo prolongado en el baño cáustico bajo. Además, en producción a gran escala, aumentar la concentración de aluminio en el baño también incrementará la viscosidad de este, inhibiendo así otra ventaja del proceso de decapado ácido, es decir, una menor resistencia al arrastre y menos residuos cáusticos para perfiles con formas complejas.

Akkaya, Afsin, Urgen y Akyil trabajan con Politeknik Metal San. Tic. A.S., miembro del Grupo Coventya, coventya.com.

Para más información, contacte a Michael McGinty, correo: m.mcginty@coventya.com.

CONTENIDO RELACIONADO

-

Abre AMAS registro para la versión virtual de SFM a realizarse el 23 y 24 de marzo

Ya se encuentra abierto el registro a la versión virtual de Surface Finishing México que tendrá lugar el 23 y 24 de marzo.

-

Enfrentando el desafío de limpieza crítica

La actual industria de limpieza de piezas enfrenta numerosos desafíos que pueden complicar la selección de un sistema de limpieza crítica eficaz.

-

Webinar: Contención de contaminación en la galvanoplastia (filtración y enjuagues)

Products Finishing México y expertos de Link Plating, MacDermid Enthone y Metalic Tech Plating Group, realizarán un webinar sobre contención de la contaminación en la galvanoplastia el 24 de noviembre.