Los doctores José de Jesús Pérez Bueno y Yunny Meas Vong.

Hace poco más de 10 años, el doctor en Ingeniería José de Jesús Pérez Bueno y el doctor en Electroquímica, Yunny Meas Vong, recibieron una solicitud peculiar por parte de la empresa francesa Jet Metal Technologies. Ellos habían logrado eliminar el cromo hexavalente del proceso de cromado sobre plástico a fin de hacerlo más seguro para los aplicadores y el medioambiente, pero además de contar con este proceso, sus colegas franceses querían extender esta tecnología de metalizado con atomizador, o en spray, como solemos llamarlo, a la producción de espejos de reemplazo por interés del personal de los campos solares de Almería, España.

Jet Metal Technologies aplicaba ya la tecnología de acabados estéticos de superficies no conductoras “a todo tipo de uso estético: botellas de perfumes, de bebidas, artículos decorativos… toda lo que uno pueda imaginar con este tipo de acabados”, explican los investigadores, pero ahora el reto implicaba adaptar una solución para acabados estéticos de superficies no conductoras para uso en la intemperie.

Contenido destacado

Los administradores de los campos solares de Almería, España, habían entrado en contacto con la empresa francesa y comentaron que sería ideal disponer de una tecnología similar para fabricar los espejos que usan para generar energía solar. “Se acercaron para conocer la tecnología porque les pareció muy sencilla de aplicar, económica, con muy bajos efluentes y muy interesante desde el punto de vista ambiental y también económico”, relatan Pérez Bueno y Meas Vong.

Los franceses explicaron que su aplicación era meramente decorativa y que ese tipo de recubrimiento no soportaría las condiciones climáticas extremas a las que están sujetos los espejos que conforman las estructuras solares. “Aquel recubrimiento no fue hecho para resistir la intemperie y todo lo que está ahí: polvo, vientos, sol, lluvias y cambios ambientales, pero dado que nosotros tenemos una colaboración con la empresa francesa y somos un centro de investigación, nos dimos a la tarea de tomar este reto como propio y resolverlo”, comentan los investigadores.

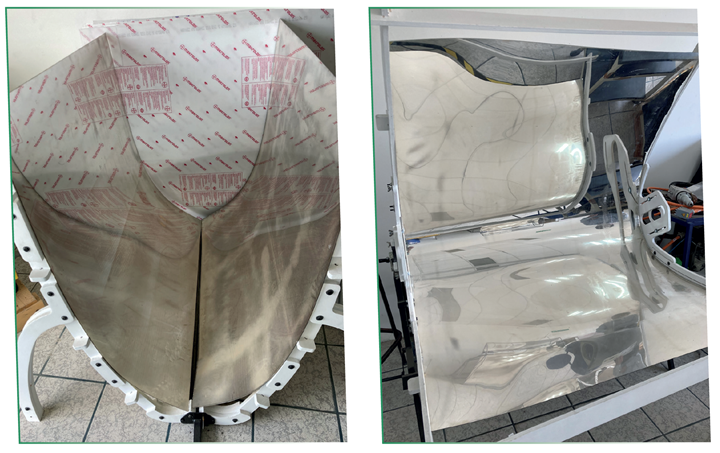

Uno de los espejos metalizados en la línea creada por los investigadores de CIDETEQ.

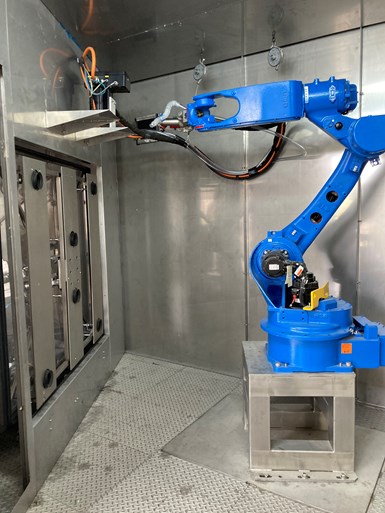

Así nació uno de los diversos proyectos que han ocupado a estos científicos en la última década: la creación de espejos de concentración solar con base de policarbonato y metalizado de plata en espesores nanométricos. Recientemente, este proyecto alcanzó un hito al conseguir armar la primera línea industrial —totalmente automatizada con ayuda de brazos robóticos—, que permite aplicar la capa de metalizado a los espejos concentradores para poder usarlos en la generación de energía.

A diferencia del proceso con Jet Metal Technologies, las superficies reflectantes que se recubren en esta nueva línea de metalizado sí fueron diseñadas para soportar las inclemencias del tiempo las 24 horas del día, además de que los espejos resultantes son mucho más baratos, ligeros y resistentes que los que actualmente hay en el mercado, características que pueden ser muy atractivas para la industria, ya que los espejos concentradores constituyen un 30% de los costos de una central solar.

Una trayectoria centrada en materiales

Pérez Bueno lleva más de veinte años enfocado en la investigación y el desarrollo de soluciones para distintas necesidades e industrias que requieren materiales con determinadas características. “Todas mis líneas de investigación tienen que ver con materiales y con el desarrollo para diferentes aplicaciones”, nos dice en entrevista para Products Finishing México, y recuerda que uno de sus primeros trabajos fue con circuitos integrados en la Universidad de Loughborough, por contrato con la empresa Zarlink Technologies, en el Reino Unido, donde junto con Simon Hodgson se encargaba de conectar los circuitos eléctricos con circuitos ópticos en tarjetas que fabricaba la empresa.

Al regresar a México, en 2003, Pérez Bueno se integró al Centro de Investigación y Desarrollo Tecnológico en Electroquímica (CIDETEQ), localizado en las afueras de Querétaro, y desde sus primeros años ahí se dedicó a los recubrimientos. En esos primeros trabajos el investigador vio la raíz de todo lo que ha podido cristalizar en el proyecto de espejos para generar energía solar, pues trabajar en la mejora de recubrimientos para la industria amplió su interés por los recubrimientos en distintos campos.

“Llevar un desarrollo de investigación a un prototipo o a una línea industrial es un camino largo y sinuoso”, afirma el investigador, y por esta razón se muestra satisfecho después de 10 años de trabajo, pues él y su compañero Yunny Meas, junto con personal del CIDESI y su equipo, lograron completar una línea automatizada diseñada específicamente para servir a la industria.

“El metalizado por sí mismo no es lo último que se aplica en una superficie —explican los investigadores—, porque ese metalizado tiene ciertas propiedades, pero sobre él tiene que aplicarse otro recubrimiento con diferentes propiedades, que le dan el acabado final”.

Los expertos comparan este nuevo desarrollo con la aplicación de capas de pintura. “Todos sabemos cómo se aplica una pintura de agua, por ejemplo, que permite pasar una mano o tres sobre una superficie, y eso es lo más básico. Otra opción es aquella aplicación que consta de una pintura base y una pintura de cobertura o de sellado”, y aunque lo que pasa con las superficies de los espejos es similar, “en realidad tiene una base científica totalmente diferente”.

La diferencia estriba, en que para las superficies de los espejos concentradores “no se puede añadir material en cada aplicación para darle el doble de grosor al recubrimiento. Lo que aplicamos es todo lo contrario. Se hace el primer acabado, pero engrosarlo es muy complicado porque se pierde el costo-beneficio. Se pierde parte de las utilidades”.

A pesar de esto, el resultado cumple con los requerimientos esperados: una superficie reflectante, resistente a la intemperie y a los rayos ultravioleta, que no se raya con facilidad y que tiene la ventaja de fabricarse en serie. “En la actualidad podemos mostrar una línea automatizada que fabrica en forma continua superficies de acabado reflejante, específicamente para espejos utilizados en la concentración solar, y esto se puede hacer con la intervención de una sola persona durante una jornada o el periodo requerido”, detalla Pérez Bueno.

Para efectos prácticos, la línea creada por ellos permite automatizar tres procesos diferentes que ocurren uno después del otro, y son: la activación de la superficie de policarbonato, su metalizado con plata y la aplicación de un recubrimiento de protección.

La creación de esta línea automática fue posible gracias a diversos apoyos que lograron gestionar, entre los que destacan uno proveniente del Banco Mundial, que obtuvieron por medio de la Secretaría de Energía a través del Premio PRODETES, en la categoría plata, con el que se financió la línea industrial para fabricar los espejos, incluida la aplicación de la última capa protectora.

La línea de producción hecha por los investigadores de CIDETEQ puede servir para producir espejos curvos, los cuales tienen la mejor razón costo/beneficio para la concentración solar y, por esta razón, la mayoría de los campos solares en el mundo tienen esta configuración.

Una superficie con múltiples beneficios

Pérez Bueno y Meas Vong saben que en la industria solar hay diversas alternativas para crear espejos solares, pero su apuesta fue lograr una solución barata, ligera y resistente al deterioro por los rayos UV, y que al mismo tiempo mantuviera los beneficios que deben ofrecer los espejos de concentración solar, como una alta reflectividad (de 90 a 94%) y que pudieran cubrir grandes áreas con facilidad.

Los espejos que produce la línea automatizada, que por ahora se encuentra alojada en el CIDETEQ, cumplen estas características y más, lo que los vuelve atractivos para los fabricantes de paneles solares en todo del mundo.

El doctor Pérez Bueno explicando el funcionamiento de las tres partes de la línea. Al frente y en medio se coloca el policarbonato, que pasa a la izquierda a recibir el primer recubrimiento con ayuda de los brazos robóticos y, posteriormente, el sistema da la vuelta al policarbonato para pasar del lado derecho a recibir el acabado final.

Una cualidad sobresaliente de estos espejos es que son ligeros, pues “un vidrio tradicional de 1.5 metros cuadrados pesa alrededor de 25 kilogramos, ya con el marco de aluminio, refuerzo y listo para instalarlo, pero en el caso del policarbonato que usamos, hablamos de unos 12 kilos, ya con marco de aluminio. Esto significa que el material pesa la mitad y que la estructura no necesita ser tan robusta ni estar tan reforzada para soportar mucho peso”, explican.

Otra gran ventaja es que un vidrio de grandes dimensiones puede convertirse en un riesgo si llega a romperse, y no es tan fácil de reemplazar debido a sus dimensiones, lo que no sucede con los espejos de policarbonato, cuyo manejo, mucho más sencillo, implica ventajas para su transporte y montaje.

Un aspecto sobresaliente es que para el desarrollo de estos espejos se integraron conocimientos provenientes de diversas áreas científicas. “En este desarrollo está involucrada la nanotecnología —dice Pérez Bueno—, porque los espejos que hemos fabricado pueden verse muy grandes: hay áreas de uno a tres metros cuadrados por pieza; sin embargo, la capa que hace el reflejo es nanométrica, son 70 nanómetros de espesor. Ese acabado que da el reflejo de plata es muy delgado, pero lo podemos percibir a simple vista porque sus propiedades hacen que refleje la luz y así lo podemos identificar”.

Para el investigador, el desarrollo de estos espejos es una clara muestra de la interacción de diversas disciplinas para resolver un problema. “Podemos decir que es una aplicación directa que la hace ser nanotecnología; en cambio, cuando hacemos nanociencia, se trata de investigar aspectos fundamentales básicos de las nanopartículas que hay en diferentes materiales que, como tienen propiedades distintas, pueden usarse para solucionar diferentes problemas”.

Otra característica de estos espejos concentradores con tecnología mexicana es su capacidad superhidrofóbica, que surgió de manera natural, sin siquiera buscarla, pero que le confiere a la superficie la capacidad de autolimpiarse. “El polvo siempre se va a quedar en la superficie —dice Pérez Bueno—, eso es casi inevitable; pero en cuanto una gota de agua toca esta superficie, la gota esférica rueda y atrapa el polvo. Eso es lo que se denomina ‘autolimpiable’, y esa propiedad la encontramos muy temprano en nuestros recubrimientos y la hemos podido controlar y aplicar en diversas superficies, lo cual ha causado un interés mayor de aplicación en productos actuales del mercado”, detalla.

Cerrar la brecha academia-industria

A la pregunta de cuál es el siguiente paso en la adopción de esta tecnología, Pérez Bueno y Meas Vong responden que en el campo de la energía solar no hay soluciones definitivas. “Todavía tratamos de resolver los grandes retos que hay en la parte de investigación para hacer que la energía solar se vuelva una solución real a las grandes necesidades que hay en lo social y en ámbitos como el industrial”, comenta, pero se muestran motivados con lo alcanzado hasta ahora.

Ellos saben que contar con una línea automática que fabrique espejos concentradores de energía solar “no es el final del camino”, porque todavía hay que conectar este desarrollo con quienes puedan sacarle provecho, pero consideran que en México el nicho de trabajo está al menos un poco más acotado, y sostienen que la aplicación de esta tecnología puede darse a escala local, nacional o internacional.

Los investigadores con muestras de policarbonato antes y después de la aplicación del recubrimiento para producir los espejos.

Uno de los retos para encontrar una empresa u organización que pueda “apropiarse”, por así decirlo, de la tecnología creada por estos científicos es que el mercado de energía solar se sigue desarrollando en todo el mundo, y que este tipo de energía “todavía no es del todo competitiva frente a otras posibles fuentes de energía”, dice Pérez Bueno. Otra dificultad es que, al menos en México, la energía proveniente del sol se utiliza a escala doméstica (como vemos con la adopción de calentadores solares para el hogar), o en grandes centrales solares “y no hay muchos puntos intermedios entre estos dos”, comentan los expertos.

Pero ninguno de estos inconvenientes les ha impedido seguir en la búsqueda de empresas o fabricantes interesados en su tecnología para que la prueben y puedan demostrar su factibilidad. “En algunos casos le ofrecimos a algunas empresas sustituir su consumo de gas con nuestra tecnología, sin más inversión que darnos la oportunidad de demostrarles que, si ellos nos siguieran pagando su consumo de gas por algunos años, nosotros podríamos sustituir ese consumo con tecnología solar”.

Aún así, para adoptar una tecnología como esta no basta tener un alto consumo de energía, sino que se requiere espacio para colocar los paneles y, más importante aún, contar con un plan de negocios detallado que muestre cuánto tiempo tomará el retorno de la inversión, y los pros y contras de esa adopción.

A Pérez Bueno y Meas Vong les queda claro que hallar la empresa, o empresas, que puedan usar su desarrollo es un paso crucial, pero desde la academia resulta complicado hacerlo porque es un trabajo mano a mano con el cliente potencial y el equipo de investigación, los cuales a veces hablan lenguajes distintos. “Hemos encontrado que el punto intermedio entre la academia y la empresa es como tierra de nadie, pero estamos convencidos de que hay que hacer el traslape entre lo que la empresa necesita y lo que podemos ofrecer”, dicen, y añaden que “mientras haya una fuerza que empuje a cerrar la brecha entre la academia y la industria, podremos ver que la investigación termina en una aplicación”.

CONTENIDO RELACIONADO

-

Revestimiento de Cortec protege las unidades eléctricas de la corrosión y la oxidación

El revestimiento antideslizante EcoShield VpCI-386 HT de Cortec ofrece una protección extendida en condiciones protegidas, sin protección, en interiores o exteriores y es resistente a los rayos UV de grietas, astillas y exposición prolongada a la luz del sol.

-

Empresa irlandesa lanza servicio de monitoreo de la corrosión con ayuda de drones

Surface Corrosion Consultants implementará un servicio con vehículos aéreos no tripulados para monitorear e inspeccionar la corrosión para sus clientes en el Reino Unido y Europa.

-

Pintura resistente a la electricidad salva histórico puente ferroviario en Reino Unido

Una innovadora pintura resistente a la electricidad evitó la demolición de un puente victoriano en el centro de Cardiff, en Reino Unido, lo que representó un ahorro de cerca de 56 mdd.