El efecto del pretratamiento en la apariencia del recubrimiento anódico

Los procesos de pretratamiento antes del anodizado son críticos para limpiar el aluminio y para crear una variedad de colores y acabados.

Pregunta: ¿Qué debo tener en cuenta al elegir las opciones de pretratamiento en los recubrimientos anódicos?

Respuesta: Los procesos de pretratamiento previos al anodizado son críticos no sólo para limpiar el aluminio, sino también para crear una variedad de colores y acabados. Muchos de estos procesos afectan el color drásticamente y también pueden afectar las propiedades del recubrimiento, como lo es su peso.

Contenido destacado

El pretratamiento tiene un uso tanto funcional como estético. Funcionalmente, sirve para eliminar los aceites de mecanizado, las manchas de manipulación en el taller, las líneas de extrusión y los óxidos naturales, así como para limpiar la superficie para un anodizado consistente. Estéticamente, el proceso de pretratamiento se usa para crear una variedad de acabados que incluyen: mate satinado, brillo y granallado mecánico (blasting).

Como anodizador, hay tres categorías principales de pretratamiento:

- Decapado alcalino (cáustico).

- Decapado ácido (a base de fluoruro, sin base de fluoruro, inmersión brillante, electropulido).

- Acabado mecánico (granallado con arena o con otro material, esmerilado, pulido).

Cada una de estas categorías de pretratamiento ofrece un acabado singular que puede afectar la apariencia posteriormente. Nuestro laboratorio realizó un estudio para probar las siguientes variables a fin de conocer los efectos de los distintos pretratamientos sobre el color y el aspecto final. Estas variables incluyeron la saturación del recubrimiento de colorante, la probabilidad de daños o defectos y la variación del peso del recubrimiento.

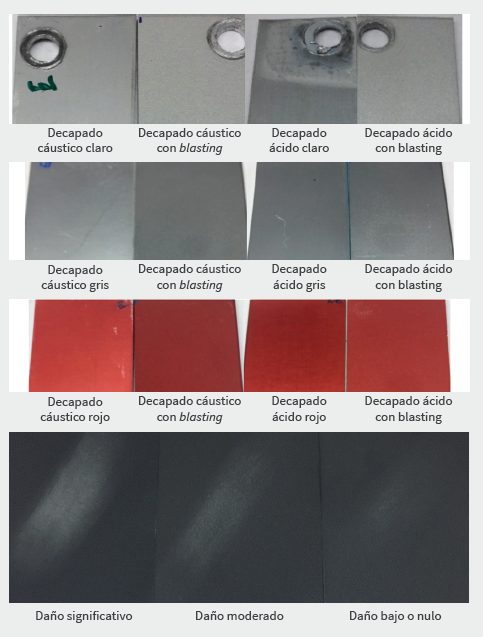

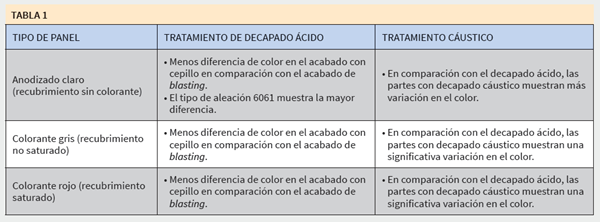

En nuestro primer grupo de pruebas, analizamos tres paneles 5052 diferentes, tanto en baños de decapado ácido como alcalino. Estos paneles se procesaron sin colorante (transparente), con colorante gris no saturado y con colorante rojo completamente saturado, para comprender cómo un recubrimiento saturado con cualquier colorante se vería afectado por los dos tipos diferentes de decapado. Además, a estos paneles se les dio acabado mecánicamente, utilizando un acabado ahorrador de tiempo (esmerilado) y uno con sand blasting, para determinar cómo el acabado mecánico junto con el decapado ácido/alcalino afectan el color. Para determinar la variación, calculamos un valor de delta E (dE), el cual es una medida que evalúa la variación de color y brillo. La Tabla 1 muestra un resumen de los resultados.

Con base ello, pudimos concluir que, si se selecciona un decapado cáustico, se debe tener cuidado al establecer la cantidad de decapado a realizar y la tasa de decapado debe ser constante para evitar variaciones en el brillo final. En todos los paneles que probamos, el decapado cáustico produjo la mayor variación de color, particularmente en los recubrimientos que no se tiñeron hasta la saturación. El mismo fenómeno se observó en partes sometidas al sand blasting y, por lo tanto, las piezas que no tuvieron este tratamiento mostraron una menor variabilidad en el color.

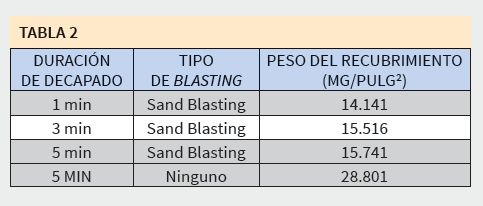

Para comprender mejor la razón de la diferencia de apariencia del acabado con granallado y las partes sin granallar, analizamos los pesos de recubrimiento de cada panel para determinar si las características del recubrimiento eran diferentes. Los resultados se muestran en la Tabla 2.

Basándonos en estos datos, podemos concluir que el granallado aumenta el área de superficie de la pieza y produce una reducción en el peso del recubrimiento. El proceso de decapado reduce la rugosidad (disminuyendo así el área de la superficie) y los pesos del recubrimiento mejoran, pero en ningún caso el peso del recubrimiento se acerca al de un panel sin granallado. Además, las partes que tenían un decapado mayor después del sand blasting, mostraron menos daño, como se ve en las imágenes.

Por lo tanto, aumentar la densidad de corriente podría ser una buena opción para mejorar los pesos de recubrimiento de las piezas con granallado. Además, un decapado un poco más largo ayudará a reducir la probabilidad de daño.

Hay varios factores a considerar cuando se trata de determinar qué causa la variación y la inconsistencia en el acabado del anodizado. Éstos incluyen la variabilidad de pretratamiento, el tipo de aleación, el tipo de colorante y las condiciones del anodizado. Sin embargo, según nuestro estudio, las razones más comunes para tener un acabado inconsistente se encuentran en el pretratamiento. Por lo tanto, se deben considerar los siguientes factores:

- Pretratamiento mecánico: si el granallado no es uniforme, la parte puede mostrar un patrón ondulado; y si el material de granallado se ha desmoronado y no se ha reemplazado en el momento adecuado, el acabado tendrá una apariencia diferente.

- Pretratamiento químico: Un decapado demasiado corto dejará el producto final con un color menos profundo y se dañará muy fácilmente; un decapado demasiado largo hará que la parte sea más reflectante (para piezas granalladas) y podría resaltar el grano en el material; tasa de decapado inconsistente (agresivo vs. moderado).

La selección del pretratamiento es un paso crítico del proceso antes del anodizado, y debe entenderse completamente para evitar acabados inconsistentes. Hay varios aspectos a considerar cuando se determinan las distintas opciones de pretratamiento:

- ¿Hay un requisito estético (por ejemplo, mate vs. brillante, claro vs. teñido)?

- ¿Cuál es la condición de ingreso de las partes (por ejemplo, grasosas, defectos de extrusión, tratamiento mecánico variado)?

Se pueden usar algunas técnicas para mitigar problemas con el pretratamiento:

- El aumento del tiempo de decapado en las piezas granalladas reduce la posibilidad de daño, lo que hace que la pieza sea más estética y reduce la rugosidad de las piezas granalladas, ocasionando mejoras en el peso del recubrimiento.

- El teñido hasta la saturación puede reducir la variabilidad en el acabado del pretratamiento. Los colores más claros que no se tiñen hasta la saturación son susceptibles de variación.

- Dado que las piezas con granallado tienen mayor área de superficie que las piezas sin granallado, se puede aumentar la densidad de corriente para lograr pesos de recubrimiento comparables con los de piezas sin granallado.

Cuando el proceso de pretratamiento está bien establecido y es repetible, pero los componentes se vuelven inconsistentes, entonces se deben considerar factores como la elección del colorante, el efecto de los contaminantes, la concentración de colorante aparente y efectiva, y el método de sellado.

Tej Patel es Director de Techevon.

Visite techevon.com

CONTENIDO RELACIONADO

-

Aumenta en 4.9% el personal ocupado en el segmento de Fabricación de Productos Metálicos

Durante agosto de 2021 el Personal Ocupado Total en la industria manufacturera presentó un incremento de 0.2% en comparación con julio.

-

Una plática con Belén Luna, gerente de tratamiento de superficies en Daido Metal México

Belén Luna.

-

Los expositores de Parts and Cleaning 2021 ayudarán a determinar “qué tan limpio es limpio”

Aprovechar las ferias y conferencias orientadas a los procesos de limpieza de piezas, las mejores prácticas y tecnologías, como el Precision Machining Technology Show (PMTS), es una excelente manera de informarse sobre la limpieza de piezas para su empresa.