Pretratamientos multimetálicos a base de silano para pintura en polvo

Cuando se busca cambiar los recubrimientos de conversión de fosfato, Stewart Tymchuk, de Dynamix, sugiere buscar productos a base de silano para pretratamientos de recubrimientos en polvo.

Pregunta: Estamos considerando cambiar los recubrimientos de conversión de fosfato para nuestros pretratamientos de superficie. ¿Cuáles son algunos pretratamientos de reemplazo que deberíamos considerar?

Respuesta: La pintura en polvo es un método ampliamente utilizado para protección contra la corrosión y con fines decorativos en diversas industrias. Sin embargo, la corrosión sigue siendo un problema importante para todas ellas. Se están aplicando diferentes pretratamientos a la superficie antes de la pintura en polvo para una mayor resistencia a la corrosión y mejores propiedades de adhesión de la pintura. Los recubrimientos por conversión de fosfato se usan con frecuencia para este propósito. Sin embargo, las industrias continúan abandonando el uso de estos recubrimientos porque las regulaciones los obligan a hacerlo debido a problemas ambientales y de salud.

Contenido destacado

Las alternativas de pretratamiento fuertes, amigables con el medio ambiente, han sido objeto de investigación en esta área por muchas razones. La contaminación ambiental causada por el fósforo, particularmente en ambientes acuáticos, ha aumentado el interés en este elemento por décadas, pues es considerado como responsable del proceso de eutrofización. El término eutrofización se refiere a la consecuencia de la hiperfertilización del agua en nutrientes (fósforo y nitrógeno), cuyo punto final es la distrofización. La eutrofización se manifiesta en un aumento de la biomasa de algas y la desoxigenación de la columna de agua, afectando a ríos, lagos y zonas costeras.

Los pretratamientos deben proveer una fuerte adhesión al metal y la capa superior en las aplicaciones y, al mismo tiempo, actuar como una barrera resistente contra la corrosión para el sustrato metálico.

Los pretratamientos deben proveer una fuerte adhesión al metal y la capa superior en las aplicaciones y, al mismo tiempo, actuar como una barrera resistente contra la corrosión para el sustrato metálico. Los proveedores siguen desarrollando pretratamientos de nueva generación, los cuales ofrecen ventajas tales como un menor consumo de energía y de material, bajo costo de proceso, no incorporación de metales pesados, baja producción de lodos y una mayor seguridad para los trabajadores. Son ventajosos tanto económica como ambientalmente.

PRETRATAMIENTO MULTIMETÁLICO

Los silanos son químicos monoméricos, a menudo utilizados como agentes de acoplamiento, y se descubrieron en la década de los cuarenta. Los silanos se clasifican tanto de acuerdo con sus estructuras como con su hidrofobicidad. Según la estructura química, los silanos se dividen en monosilifuncionales y bisililfuncionales (el número de átomos de silicio por molécula). Los monosilanos contienen sólo un átomo de silicio por molécula, mientras que los disilanos tienen dos átomos de silicio por molécula. Debido a que los bisilanos tienen grupos funcionales en ambos extremos, proveen una mayor densidad de reticulación dentro del recubrimiento y más cohesión superficial en la interfaz con el metal.

Por lo tanto, los bisilanos generalmente muestran un mejor desempeño contra la corrosión en comparación con los monosilanos porque tienen más grupos hidrolizables por molécula, lo que conduce a películas más densas. También pueden mejorar la adhesión entre materiales diferentes gracias a su baja tensión superficial, lo cual garantiza una buena humectación de la superficie. Debido a la funcionalidad de los silanos, se sabe que ofrecen grandes beneficios como promotor de adhesión y una capa resistente a la corrosión. El galvanizado en caliente, electrogalvanizado, así como los sustratos de aluminio, acero con bajo contenido de carbono, fundición, magnesio y aleación de zinc, son todos de interés para los pretratamientos de silano.

El galvanizado en caliente, electrogalvanizado, así como los sustratos de aluminio, acero con bajo contenido de carbono, fundición, magnesio y aleación de zinc, son todos de interés para los pretratamientos de silano.

Los silanos pasan por diferentes reacciones durante la preparación y aplicación del pretratamiento, específicamente, reacciones de hidrólisis y condensación. Estas reacciones son esenciales y dan como resultado una estructura de red de siloxano (Si-O-Si). Existen muchas teorías sobre cómo el recubrimiento de silano se adhiere al sustrato metálico. Los silanos se conocen como agentes de acoplamiento, lo cual se define como un compuesto que proporciona un enlace químico entre dos materiales diferentes, generalmente uno inorgánico y otro orgánico. Los silanos organofuncionales tienen un grupo funcional en un extremo y un grupo éster de Si hidrolizable en el otro.

Una vez que se completa la hidrólisis, se produce condensación en oligómeros. Cuando el sustrato metálico se sumerge en la solución de silano hidrolizada, los oligómeros forman un enlace de hidrógeno con los grupos OH del sustrato. Luego, durante el proceso de curado, se elimina el agua y se forma un enlace covalente con el sustrato. Aunque los pasos se describen secuencialmente, todas estas reacciones pueden ocurrir simultáneamente después del paso de hidrólisis inicial. Se supone que los enlaces covalentes de metalosiloxano (Me-O-Si) y siloxano (Si-O-Si) son los responsables de la unión del silano al sustrato metálico.

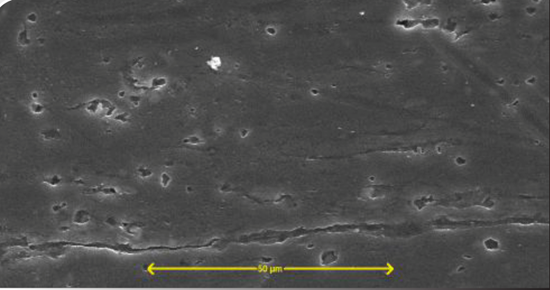

Una de las características más importantes del silano, cuando se adhiere a su sustrato, es que forma una red muy densa de silicio autoensamblada y rica en oxígeno. Esta película es homogénea, hidrófoba, resistente a la absorción de agua y con estabilidad química. Esto genera una elevada resistencia a la corrosión. El espesor de la capa de siloxano está determinado por la concentración de la solución de siloxano, el pH de hidrólisis y el tipo de silano. Para muchos de los silanos utilizados con fines de pretratamiento, se observa que el tiempo de proceso tiene el efecto menos significativo sobre las características del recubrimiento.

El silano, cuando se adhiere a su sustrato forma una película homogénea, hidrófoba, resistente a la absorción de agua y con estabilidad química que genera una elevada resistencia a la corrosión.

Para una aplicación de pretratamiento exitosa, el primer paso esencial es la limpieza del sustrato metálico para obtener una superficie humectable antes del recubrimiento de silano. De lo contrario, los contaminantes pueden afectar la adsorción de Si-OH durante la aplicación. La superficie del metal tiene que activarse químicamente para proporcionar una base para la interacción covalente fuerte de los grupos de recubrimiento Si-O-Si en la parte superior. Este paso también ayuda al recubrimiento a conformar una distribución uniforme. Los valores de pH más altos para las soluciones de limpieza revelan una morfología de superficie más homogénea y fina.

Un procedimiento típico de pretratamiento de silano comienza con el desengrasado de la superficie del metal mediante desengrase alcalino, seguido de enjuague con agua, sellado (opcional) y, finalmente, secado. Muchos pretratamientos de silano incorporan hoy un paquete de detergencia para limpiar y recubrir simultáneamente los sustratos metálicos. Los silanos se aplican a partir de soluciones de agua diluida sobre los sustratos metálicos, principalmente mediante procesos de inmersión o pulverización. Sin embargo, también hay estudios que usan electrodeposición.

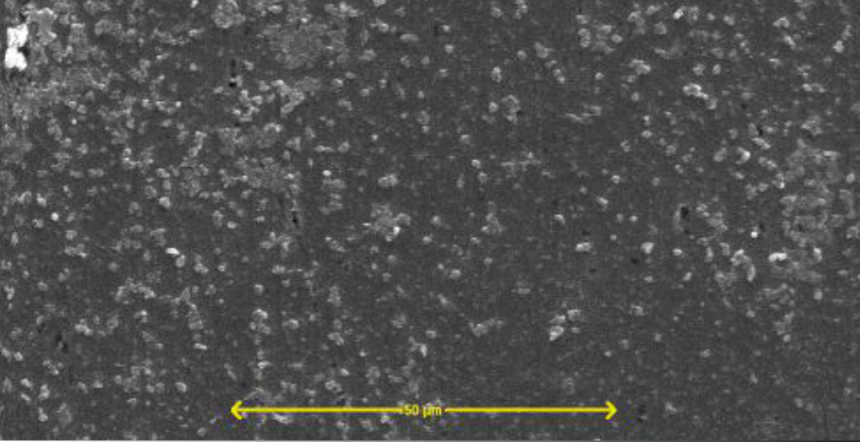

El uso de mezclas de silano, junto con algunos inhibidores, agentes humectantes y compuestos inorgánicos, mejoran las propiedades del recubrimiento y sus morfologías.

Además de los aditivos utilizados para mejorar las propiedades de protección contra la corrosión, se ha convertido en una creciente necesidad colorear películas de silano para diversos fines. La demanda de agregar color que reaccione con los grupos Si-OH para que no se puedan lixiviar está actualmente en la etapa de desarrollo con algunos proveedores. Esta puede ser una forma útil y sólida de control de calidad en línea de los procesos de aplicación de pretratamiento de silano en la industria. Los requisitos de desarrollo establecidos para que los colorantes se incorporen a las películas de silano son: (a) ser solubles en agua; (b) no reaccionar con el silano ni desestabilizarlo; (c) deberían convertirse en parte de la red de silano y no difuminarse; y (d) deben estudiarse diferentes colorantes, su dispersión homogénea en la matriz de silano y su efecto sobre las propiedades generales del sistema de pintura, para que estos materiales se utilicen en la industria.

La demanda de agregar color que reaccione con los grupos Si-OH para que no se puedan lixiviar está actualmente en la etapa de desarrollo con algunos proveedores.

Sería valioso monitorear fácilmente el recubrimiento en una línea de transporte continuo, puesto que otras alternativas de pretratamiento de nueva generación, como lo son los pretratamientos basados en ácido hexafluorocircónico (circonio), no pueden proveer este tipo de trazabilidad. Los recubrimientos de circonio también son propensos a la oxidación instantánea como resultado de formulaciones inadecuadas y un pobre control del baño. La acumulación de hierro en el baño es una reacción común y un subproducto del proceso de circonio, lo cual reduce el rendimiento de la niebla salina y aumenta el consumo de productos químicos. Si la concentración del baño es demasiado alta o si el tiempo de permanencia en la etapa de recubrimiento es demasiado largo, pueden producirse pesos de recubrimiento superiores a 30 mg/pie2. El arrastre alcalino puede ocurrir si no hay suficiente enjuague entre la etapa de limpieza alcalina y la etapa de recubrimiento de circonio. A diferencia de los recubrimientos de fosfato de hierro, los de circonio son muy sensibles a la contaminación alcalina.

--

Stewart Tymchuk es Copresidente y Formulador Principal de la química de pretratamiento a base de silano en Dynamix Inc.

Visite www.dynamix-inc.com

CONTENIDO RELACIONADO

-

Fundamentos del recubrimiento con polvo

El recubrimiento con polvo es un proceso de acabado en seco, empleado para aplicar un material de recubrimiento seco.

-

La industria de recubrimientos refleja la salud de la economía: IHS Markit

La industria de recubrimientos está creciendo más rápido en las economías emergentes y más de 55% de los revestimientos que se producen en todo el mundo se usan para decorar y proteger nuevas construcciones, según un reporte de IHS Markit.

-

Resalta liderazgo de México en el sector de pinturas y recubrimientos

México será el encargado de liderar los esfuerzos de la Federación Latinoamericana de Asociaciones de Técnicos y Fabricantes de Pinturas y Tintas (LATINPIN) durante 2021.