Cómo limitar la torsión del rack en una línea de recubrimiento

Scott Rempala, de Mighty Hook, ofrece algunas sugerencias para minimizar la torsión de los racks en una línea de recubrimiento.

Pregunta: Nuestro equipo considera que, en general, tenemos una buena densidad en el rack, pero a veces se tuerce un poco en nuestra línea de recubrimiento, lo cual crea problemas de cobertura. ¿Puede sugerirnos cómo podríamos limitar este problema?

Respuesta: El problema que describe no es extraño. La alineación de racks, como le gusta llamarle a nuestro equipo de ingenieros, es tan importante para la calidad y eficiencia del recubrimiento como para la densidad del rack. Para esta discusión usaré el término “alineación”, ya que aplican los mismos conceptos si está utilizando un rack, un gancho u otro método de colgado. La alineación, un elemento esencial de la presentación de piezas, es el método por el que se presenta la pieza al equipo de recubrimiento, donde recibirá la máxima cobertura uniforme en superficies críticas sin agrupar soluciones de pretratamiento o acumular escombros. Además, la alineación adecuada mejorará la calidad del pretratamiento y reducirá la posibilidad de “enredos” o choques en su sistema debido a que los ganchos fuera del plano entren en contacto con elementos de la operación de recubrimiento.

Contenido destacado

Según la mayoría de los proveedores de equipos, sus piezas deben estar igual o a menos de 5 grados paralelas a las pistolas, si se recubre con pistolas automáticas o pulverizadores robóticos. Esto puede ser difícil de lograr si sus ganchos no presentan la pieza de manera consistente debido a la inestabilidad de la conexión gancho-línea. La oscilación o la torsión del gancho a medida que viaja por la cabina de recubrimiento también pueden presentar desafíos para los pulverizadores manuales, ya que tendrán que acomodarse constantemente a patrones de piezas inconsistentes.

Dicho esto, hay varias maneras de lograr una mejor alineación del gancho a través de su sistema de transporte. La forma más sencilla de mejorar la alineación o eliminar la torsión es colgar la pieza con doble gancho o sujetar el gancho de dos puntos independientes del transportador, lo que crea efectivamente una “distancia entre ejes” y ofrece una transferencia de piezas estable.

Si se ha considerado la doble suspensión, pero no es factible debido a las subidas y bajadas en su transportador, la siguiente opción puede ser agregar un estabilizador a la parte superior del gancho (Figura 1). Un estabilizador es típicamente una sección corta de barra de acero liso que está soldada en un cierto punto de la parte superior del gancho que descansa en el accesorio del transportador, ya sea un colgante, un accesorio de carro o una barra de carga. Cuando se posiciona y diseña correctamente, el estabilizador eliminará la torsión del gancho y el movimiento lateral. Sin embargo, el gancho aún podrá girar correctamente al pasar por pendientes y declives.

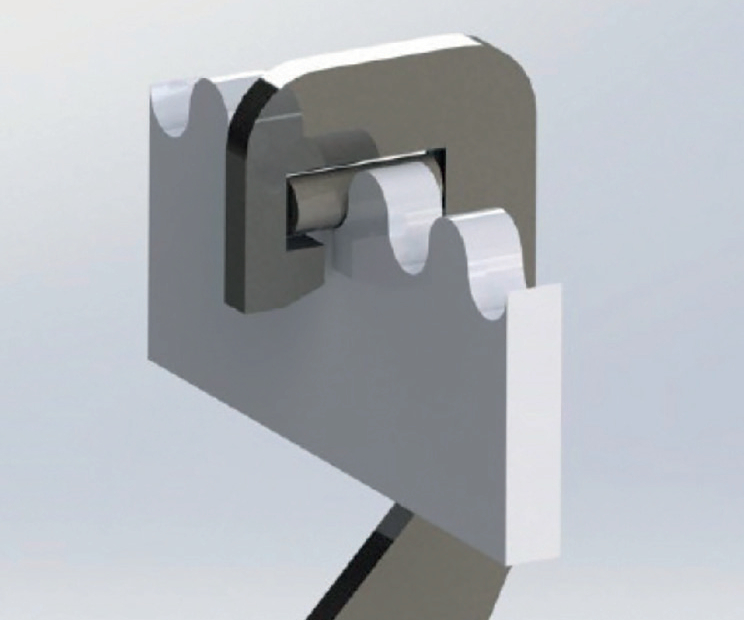

Si tiene colgantes de conexión en H en su línea y utiliza una barra redonda para la parte superior de sus ganchos, pero no es permitido soldar estabilizadores a cada uno, puede agregar un asiento soldado, compuesto por dos arandelas y un buje con dimensiones internas muy cercanas al ancho del material superior del gancho, o dos arandelas convexas (arandelas de acero planas que se han pasado por una prensa plegadora para obtener una geometría convexa) unidas en su ápice (Figura 2). Cualquiera de los dos creará, en efecto, una “silla” para que la parte superior del gancho se asiente y evite que se tuerza.

Los elementos estabilizadores personalizados también se pueden integrar en el diseño del gancho. Por ejemplo, es posible fabricar perfiles superiores del gancho, cortados por plasma o por láser, para acoplarlos de manera efectiva con su correspondiente diseño de barra de carga para eliminar la oscilación lateral, y permitir que el rack se incline correctamente en los ascensos y descensos del transportador (Figura 3).

Se puede obtener una precisión de alineación óptima mediante el diseño adecuado de la barra de carga y del gancho, donde un montaje central y preciso del rack le permite permanecer nivelado durante las elevaciones y descensos. Por ejemplo, un fabricante de electrodomésticos, líder en los Estados Unidos, ha implementado un producto de este tipo en su línea de procesamiento de estufas de porcelana y, como resultado, está logrando +/- ¼ “ de desviación en los bordes de piezas superiores a 30”, lo cual corresponde a +/- 1 grado. Por el hecho de que la aplicación de polvo de porcelana es más exigente que el recubrimiento de polvo orgánico (debido a su mayor gravedad específica y menor capacidad de retención de carga), esto es un verdadero cambio de juego.

A veces, el problema de torsión del gancho no se origina en el método de fijación de este al transportador, sino en algún punto más a lo largo del plano vertical donde el gancho se une a otra cosa. Esto puede incluir un gancho de caída (un gancho o colgador intermedio implementado para ubicar el gancho de la pieza en el lugar adecuado de la ventana del rack) o debajo de un rotador, o donde los ganchos sucesivos se escalonan o encadenan juntos. Esas conexiones también crean puntos de pivote y requieren, por lo tanto, estabilización. Crear una conexión estable en estas áreas puede ser un poco complicado porque a menudo se encuentran dentro de las zonas de rociado en corona y acumularán recubrimiento, lo cual aumenta la dificultad de remoción. Un buen método es usar una junta Donny (llamada así por Donny Yates, uno de los pioneros en la tecnología de ganchos), que usa una sección de tubo rolado con forma de diamante y un pasador de acoplamiento de ¾ de cuadrado con lengüeta desplazada. Este diseño, pequeño e inteligente, reduce el área de contacto expuesta en la zona de corona, pero mantiene el contacto interno de metal contra metal que brinda una conexión a tierra constante (Figura 4).

En pocas palabras, mejorar la alineación del gancho no tiene por qué ser complicado. Por lo general, una solución pequeña, económica y rápida eliminará el problema. El ahorro en costos resultante de la mejora de la calidad y la disminución de reprocesos superará significativamente el gasto de las modificaciones. Como dijo una vez el gran pintor Vincent van Gogh: “Las grandes cosas se hacen a partir de una serie de cosas pequeñas”.

Scott Rempala

Scott Rempala, es presidente de Mighty Hook.

Visite: mightyhook.com

CONTENIDO RELACIONADO

-

Haciendo equipo con los proveedores

Cuando las empresas de acabados trabajan de la mano con sus proveedores de insumos y servicios, siempre logran mejores resultados.

-

PPG nombra a Tim Knavish como próximo CEO y director ejecutivo

A partir del primer día de 2023 Tim Knavish, actual director de operaciones de PPG, será el presidente y director ejecutivo (CEO) de la firma. Por su parte, Michael H. McGarry fue nombrado presidente ejecutivo.

-

Una plática con Manuel Álvarez Bermejillo, fundador de Galvanizadora de Occidente

En 1964, con apenas 21 años, Manuel Álvarez Bermejillo fundó la empresa Galvanizadora de Occidente. Aquí la entrevista que tuvimos con él.