Cómo evitar las manchas blancas causadas por corrosión galvánica en la aleación EN AW 2024

Cuatro enfoques para solucionar problemas de manchas blancas que aparecen debido a la corrosión galvánica.

#preguntealexperto

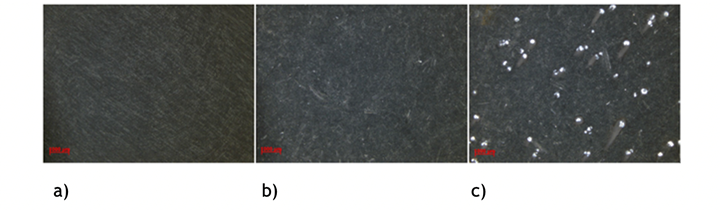

Figura 1. Foto en primer plano de una superficie mecanizada con anodizado negro EN AW 2024 que muestra claramente las indeseables manchas blancas. Todas las imágenes son cortesía de Anodizing School.

Pregunta: ¿Cómo se evitan las indeseables manchas blancas causadas por la corrosión galvánica durante el proceso de anodizado en la superficie negra anodizada del aluminio EN AW 2024?

Respuesta: Las manchas blancas son un fenómeno desafiante en el anodizado, ya que puede ser difícil entender la causa. Este artículo presenta cuatro enfoques para solucionar el problema de las manchas blancas que aparecen debido a la corrosión galvánica.

Contenido destacado

1) Aleaciones de aluminio

La aleación de aluminio EN AW 2024-T3511 es una de las aleaciones que suele generar problemas de manchas blancas. La razón es el contenido de los elementos de aleación cobre y magnesio, así como la cantidad de hierro. Estos elementos de aleación forman diferentes fases en la microestructura, lo cual puede causar corrosión galvánica. Está bien definido que la aleación de aluminio-cobre EN AW 2024 crea capas de óxido no homogéneas en las zonas de fase intermetálica, CuAl2 y otras fases que contienen cobre. Esta aleación es más sensible a la corrosión galvánica, pero también más propensa a la corrosión por picadura.

Figura 2. Imágenes de microscopio estereoscópico de a) anodizado negro EN AW 2024; b) anodizado negro con pequeñas manchas blancas; c) anodizado negro y con una gran cantidad de manchas.

Como se observa en la imagen c), una mancha derivada de la corrosión galvánica suele tener cola, pero sin dirección específica. Esto indica que las manchas no dependen de la agitación de la solución ni de otros asuntos direccionales.

2) Proceso de pretratamiento

Si la microestructura no es homogénea y está formada por fases intermetálicas que contienen cobre, es decisivo asegurarse de que no se utilice cloruro en ninguna de las fases del pretratamiento químico. Esto también significa comprobar los depósitos de agua de lavado utilizados en la fase de pretratamiento, ya que a menudo se llenan con agua de la ciudad. Un cambio en el agua entrante puede ser perjudicial para la producción. Los cloruros son una garantía de manchas blancas en las aleaciones EN AW 2024.

Adicionalmente, acortar el tiempo del proceso, o incluso suprimir los pasos de pretratamiento con un pH muy elevado (alcalino) o muy bajo (ácido), puede atenuar la apariencia de esas manchas de corrosión.

3) Proceso de anodizado

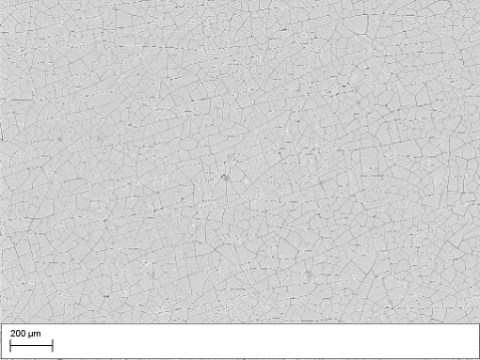

Durante el anodizado de la EN AW 2024 se forma una capa anódica no homogénea con espesores de capa variables y grietas (Figura 3).

Figura 3. Imagen SEM de una superficie anodizada negra vista desde arriba.

Estas grietas crean áreas con puntos débiles en la capa de óxido, lo que hace que la superficie sea menos resistente a la corrosión, pero también está abierta a que circule una pequeña corriente galvánica. Esto sucede porque los puntos débiles, más anódicos que el resto de la capa de óxido coherente, crean pequeñas células galvánicas y dan lugar a un ataque de corrosión que se encuentra en la superficie negra como manchas blancas. En la mayoría de los casos, esto se observa por primera vez después del proceso de coloración o sellado.

Al igual que en la etapa de pretratamiento, los cloruros en el tanque de anodizado causados por el ácido sulfúrico o los aditivos pueden ser la razón de las manchas blancas. Lo mismo ocurre con los cloruros en el tinte o los aditivos de sellado.

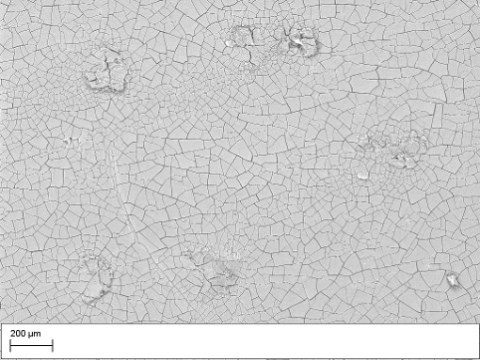

También se debe revisar si el agua de enjuague contiene cloruro, ya que la superficie es aún más propensa al ataque galvánico en la etapa de anodizado. La razón para esto es que la capa de óxido formada no es conductora, por lo cual, si hay corriente, solo existen pequeños puntos a los que atacar. Esto puede provocar un grave ataque de corrosión galvánica, como se ve en la Figura 4.

Figura 4. Imagen SEM de una superficie anodizada negra vista desde arriba con muchos ataques galvánicos.

La creación de una capa de óxido homogénea y coherente en estas aleaciones puede llevarse a cabo con diversos parámetros de anodización, como la rampa, la pulsación y el cambio en la concentración del ácido sulfúrico.

4) Racks de titanio

El uso de racks de titanio puede aumentar la posibilidad de corrosión galvánica porque el propio titanio puede contener una pequeña corriente proveniente del proceso de anodizado. Esta pequeña corriente se crea debido a la capacidad del titanio de actuar como un condensador fuera del tanque de anodizado. Las placas de magnesio pueden utilizarse para resolver este problema. La superficie de magnesio actúa como un ánodo de sacrificio, diseñado para corroerse antes que el aluminio. El contacto es importante entre el rack de titanio y la placa de magnesio, y resulta indispensable asegurar que no pueda circular ninguna corriente parásita. Esto puede hacerse cerrando el contacto eléctrico con el tanque de coloración bajo el proceso de coloración y limpiando la superficie de magnesio.

Acerca de la Autora

Anne Deacon Juhl

Anne es la propietaria de AluConsult y Anodizing School. Visite www.anodizingschool.com

CONTENIDO RELACIONADO

-

Baño de recubrimiento: una vida más prolongada y limpia

Angelo Magrone de Bales Metal Surface Solutions sugiere agregar un sistema de agitación y filtración para mantener más limpios los tanques de pretratamiento de galvanoplastia por más tiempo.

-

Revestir con zinc-níquel: ventajas y desafíos

Chad Murphy, de Columbia Chemical, habla acerca de los beneficios de varios tipos de aleaciones de zinc-níquel y brinda consejos para los fabricantes sobre el proceso de revestimiento de zinc-níquel.

-

Tendencias del sector metalmecánico a nivel global

Más y mejor ciberseguridad, adopción de metodologías esbeltas y digitalización, uso de la manufactura aditiva, robots colaborativos y la automatización son las principales tendencias que está adoptando el sector metalmecánico a escala mundial.