Agitadores eléctricos vs. neumáticos. ¿Qué es lo más conveniente?

Al determinar la necesidad de un agitador debe observar el presupuesto versus la conservación de energía a largo plazo, dice Mike Elberson de Autoquip.

Pregunta: Estamos buscando mejorar el proceso y ahorrar energía, a medida que exploramos nuestras opciones con respecto a tecnología de agitador eléctrico versus neumático. ¿Cómo determinamos qué es lo mejor para nuestros procesos?

Respuesta: Los agitadores a menudo son responsables de más del 50% del consumo de aire en un sistema de acabados, y entre estos se incluyen motores neumáticos de paletas de baja eficiencia, agitadores neumáticos de pistón de alta eficiencia y también soluciones eléctricas.

Contenido destacado

Al tratar de determinar la necesidad de un agitador, los profesionales del recubrimiento deben considerar el presupuesto versus la conservación de energía a largo plazo. La decisión también debe tener en cuenta si la instalación del sistema agitador es nueva o si reemplazará un motor existente en un tanque o recipiente a presión.

Para aplicaciones estacionarias, la agitación eléctrica puede ofrecer una solución de proceso de alta eficiencia energética. Comience con un motor eléctrico aprobado con control de velocidad y agregue la transmisión, los acoples, el eje y las aspas necesarias para mantener mezclado el recubrimiento. Luego instale el equipo, enciéndalo y listo. La dificultad con la electricidad surge cuando el contenedor de pintura requiere remover el agitador. Los agitadores eléctricos suelen ser pesados y requieren técnicas especializadas de cableado fijo. El suministro de un motor eléctrico para un sistema agitador estilo “en barril” no es posible sin algún tipo de contrapeso o sistema de elevación. Los recipientes a presión requieren extraer la tapa y no son fácilmente adaptables a un sistema motriz sin un elevador.

El costo de introducir agitadores eléctricos en un cuarto de mezclas existente puede ser considerable, además de agregar motores para áreas clasificadas como peligrosas —o a prueba de explosión— los cuales son más costosos. Este sistema requiere un control de velocidad ajustable similar a un variador de estilo inversor y la instalación requiere equipo apropiado que cumpla con los estándares locales y con el código NEC, también descrito en NFPA 33. El valor del presupuesto para un sistema agitador eléctrico estacionario en cuartos existentes es de cerca de 5,000 a 7,500 USD, y el precio se duplica al agregar un sistema móvil de elevación.

Eficiencia del motor eléctrico

El torque requerido para agitar un tambor de 55 galones de un material con una viscosidad de 25 segundos en un vaso Zahn #2 es menor de 25 onza-fuerza pulgada. La eficiencia del motor eléctrico suele ser mayor a 95% y la eficiencia del control de velocidad estilo inversor es superior al 90%. Esto da como resultado un consumo de energía de menos de 250 vatios para agitar el material anterior en un barril completo de 55 galones. Cuando se utiliza un variador para control de velocidad y un motorreductor, las velocidades de mezcla pueden mantenerse estrechamente. Esto se traduce en una alternativa de bajo costo de operación.

Los sistemas Legacy de agitación neumática emplean un motor neumático de tipo paleta ultra bajo y eficiente con un reductor de velocidad para agitar líquidos. El motor de paleta requiere operar a rpm elevadas para desarrollar el torque adecuado. Típicamente, velocidades de 30 a 300 rpm para las aspas mezcladoras proporcionan una agitación perfecta para la mayoría de los recubrimientos. El motor de paleta de altas rpm se acopla a un reductor para obtener la velocidad de mezcla más baja requerida. Para obtener el control de velocidad, se utiliza una válvula de aguja en la entrada del motor de paletas para el ajuste.

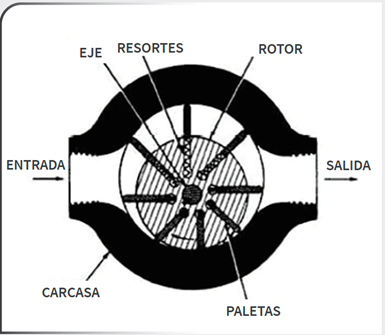

Figura 1: Diseño típico del motor de paletas.

El diseño del motor neumático de paletas (Figura 1) presenta muchos puntos de alto desgaste. Las paletas de material compuesto se sujetan por resorte dentro de un rotor excéntrico contra una carcasa para formar un sello de aire. El aire comprimido, que se canaliza a través del motor, obliga a las paletas de área más grande a girar hacia la salida, y genera rotación. El área de la paleta es pequeña y requiere altas rpm para un torque apreciable. Las elevadas rpm producen fricción y calor, lo cual desgasta rápidamente las paletas y disminuye, a su vez, la eficiencia.

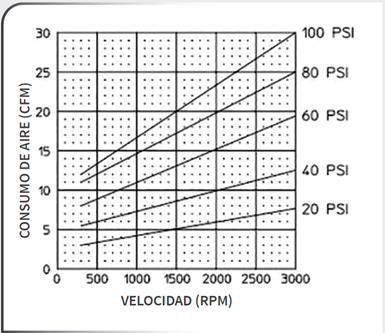

Gráfico 1: Consumo de aire del motor de paletas.

Como se muestra en el Gráfico 1, los motores neumáticos de paletas no giran de manera confiable por debajo de 300 rpm. La pérdida rápida de eficiencia en el motor de paletas reduce el torque disponible a bajas presiones de entrada del motor. Después de algunas horas de operación, los motores de paletas tenderán a tener más dificultades para arrancar a psi (libras por pulgada cuadrada) de entrada bajas. Debido a la necesidad de aumentar las psi para arrancar el motor, las rpm del motor serán excesivas para la mayoría de los materiales. Con frecuencia se añade al motor de paletas un reductor con una relación de velocidad de 10:1 para convertir altas rpm a una salida más amigable con el proceso. Un aspa mezcladora típica gira a 100 rpm, lo que requiere que el motor de paleta gire a 1,000 rpm cuando se usa el reductor.

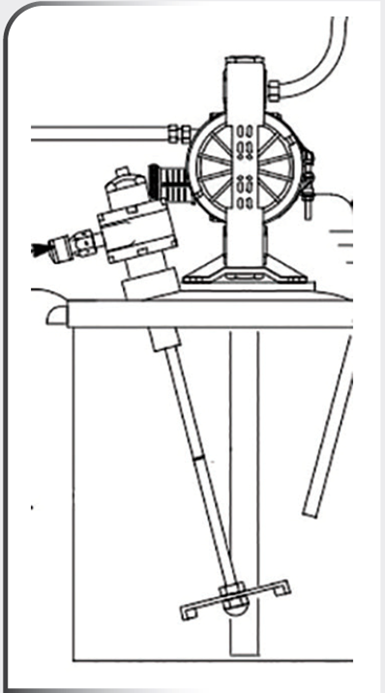

Figura 2: Sistema motriz con árbol de hélice pequeño.

El motor neumático consumirá más de 12 scfm (pies cúbicos por minuto en condiciones estándar) cuando está nuevo y después de unos días de funcionamiento requerirá más scfm. Si se omite el reductor de engranajes, se impulsa un pequeño árbol de hélice (Figura 2) a altas rpm directamente desde el motor, creando un pequeño vórtice en el recipiente para mezclar el líquido.

Motores neumáticos tipo pistón

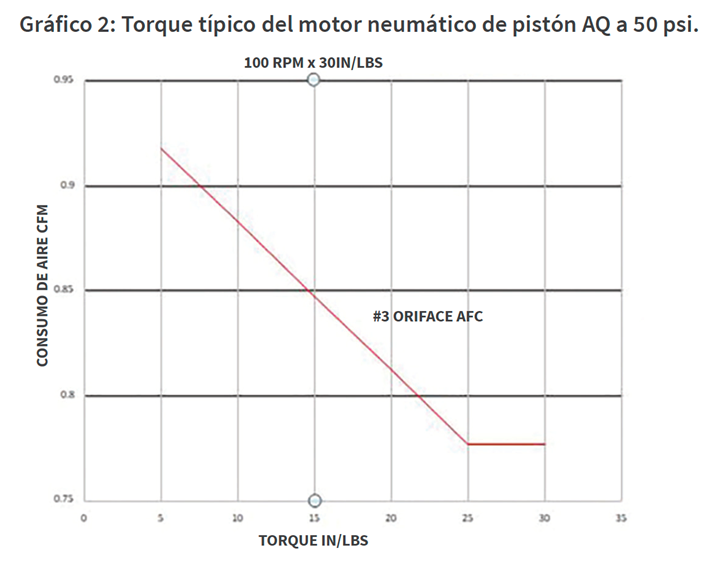

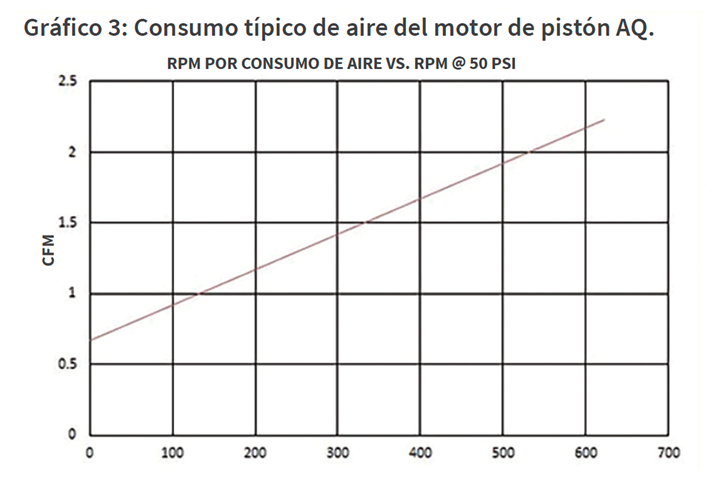

Los desarrollos recientes en motores neumáticos de pistón ofrecen a los usuarios una eficiencia energética cercana a la del motor eléctrico y opciones de montaje mucho mejores. A diferencia del motor de paletas, el motor de pistón desarrolla el torque más alto a bajas rpm, reduciendo el calor y el desgaste, y eliminando la necesidad del reductor de engranajes con relación de velocidad 10:1. El diseño emplea varios conceptos de ahorro de energía, incluidas las superficies de fricción de bajo desgaste y una válvula de control giratoria de alta eficiencia (Gráficos 2 y 3).

Por ejemplo, un motor neumático tipo paleta de 0.42 hp funciona mucho más rápido que el motor neumático tipo cilindro AQ. Usando 60 psi a 700 rpm, el motor de aire de paletas usa aproximadamente 9.5 cfm. En comparación, el motor tipo cilindro AQ a 50 psi y 500 rpm utiliza aproximadamente 1.9 cfm. Considerando un costo promedio de energía de USD 0.12/kW para operar un compresor de aire de planta, y con un compresor de 150 HP, los ahorros obtenidos pueden ser de hasta USD 2,500 por año por motor. El uso del motor neumático de tipo pistón en el sistema de agitación elimina la necesidad de un reductor, y esto disminuye la pérdida de eficiencia, a la vez que reduce el peso extra de la tapa.

Ergonómicamente, el motor agitador tipo pistón ofrece ventajas sobre los de paletas o los eléctricos. Con menos de 9 libras, el motor neumático de pistón es más liviano que la mayoría de los motores de paletas, sin incluir el sistema reductor de velocidad 10:1. El motor neumático de tipo pistón se puede adaptar fácilmente a la mayoría de los recipientes a presión, tanques diarios y sistemas de barril. La instalación puede realizarla el personal de mantenimiento de la planta con herramientas manuales normales.

De manera similar al motor de paletas, el motor de pistón puede controlarse mediante una simple válvula de aguja. Debido al bajo consumo de aire del motor de pistón, una válvula de aguja multivuelta puede ofrecer mayor control.

Mike Elberson Autoquip Inc.

Mike Elberson es presidente de Autoquip Inc.

Visite aqautomation.com

CONTENIDO RELACIONADO

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

Hay nuevas fechas para Abrafati en 2022

Los organizadores del evento anunciaron que la expo internacional de la industria de pinturas recubrimientos se realizará del 21 al 23 de junio de 2022 en Sao Paulo, Brasil.

-

La industria de recubrimientos refleja la salud de la economía: IHS Markit

La industria de recubrimientos está creciendo más rápido en las economías emergentes y más de 55% de los revestimientos que se producen en todo el mundo se usan para decorar y proteger nuevas construcciones, según un reporte de IHS Markit.