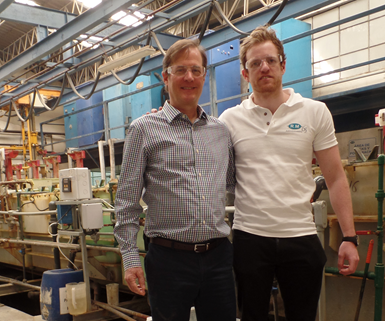

Ricardo y Carlos Cielak, directivos de Recubrimientos Metálicos de México, empresa pionera de los acabados en México.

Carlos Cielak dice que conoce mejor las instalaciones de su planta de acabados que su casa, pues desde que tenía 22 años empezó a trabajar en Recubrimientos Metálicos de México (RM, como la conocen), empresa que fundó su abuelo en 1954, en la calle Pelícanos 229 de la colonia Ampliación San Juan de Aragón, al norte de la Ciudad de México.

El actual director general de RM, comenzó a familiarizarse con cada rincón de esta planta mucho tiempo antes, pues siendo niño, su hermano mayor y él se turnaban para ir con su papá un sábado sí y otro no. “Desde los ocho o nueve años veníamos medio día, una o dos veces al mes, y de venir a visitar y a jugar, me enamoré de este negocio desde chico; por eso decimos que los Cielak tenemos los acabados en la sangre”.

Contenido destacado

Originarios de Tampico, Tamaulipas, los fundadores de RM, Daniel Cielak y sus hijos, Salomón, Moisés y José, decidieron emigrar en busca de mejores oportunidades económicas, pues las ganancias de la ferretería que manejaban no eran muy prometedoras para una familia que estaba creciendo, y eligieron la capital del país porque en los años 50 la mayor parte de la industria estaba centralizada ahí.

Luego de más de seis décadas y media de trabajo, RM cuenta con un portafolio de 23 acabados diferentes y procesa 620 toneladas de material al mes en sus 18 líneas de producción.

“Estaban buscando ideas de negocio y Salomón, el mayor, se había ido a estudiar a Austin, Texas, la carrera de Ingeniería Química y ahí conoció los acabados metálicos. Estuvo haciendo prácticas profesionales, le llamó mucho la atención la industria y tomó ese expertise para traerlo a México. Los acabados no eran todavía algo tan conocido aquí y vieron que podían desarrollarlo”, comenta Ricardo Cielak, bisnieto del fundador y actual director financiero de la empresa.

La familia aprovechó el conocimiento de Salomón y, con ayuda de Moisés, que era contador público, fundaron RM. “Empezaron en este mismo local, era una zona industrial y todo alrededor estaba casi vacío. En ese entonces era un local más chico, pero afortunadamente pudieron seguir creciendo en esa misma ubicación. Ahora tenemos 6 mil metros cuadrados de planta y 1,500 metros disponibles para futuras expansiones”, explica Ricardo.

Luego de más de seis décadas y media de trabajo, RM cuenta con un portafolio de 23 acabados diferentes y procesa 620 toneladas de material al mes en sus 18 líneas de producción, seis de las cuales están automatizadas. Todo esto es posible gracias al trabajo de sus 120 empleados que laboran en tres turnos, las 24 horas del día, de lunes a sábado.

Empleados de RM verificando un rack de piezas tratadas.

Pionera de los acabados en México

Por tratarse de una empresa con tantos años en el mercado, la familia está llena de recuerdos. Carlos y su hijo Ricardo dicen que los primeros trabajos que hizo la empresa eran acabados de zinc electrolítico. “Eran acabados comerciales, obviamente sin los requerimientos de calidad tan altos que tenemos hoy en día. Se hacían piezas para herramientas y para la construcción, y por ahí se fue desarrollando el mercado. Si lo vemos a través de la historia de la empresa, hemos pasado por todos los mercados que requieren acabados”, dice Ricardo.

Carlos tiene fijo el recuerdo de que, cuando era joven, la empresa procesaba muchísimas piezas que acababan en los juguetes. “En ese tiempo había un boom de la industria juguetera —Juguetes Apache y empresas así—, y les hacíamos miles y miles de piezas a la semana: triciclos, pedales y manubrios para bicicletas y cosas de muy alto volumen y, desde chico, eso me atraía por el mismo hecho de que era para juguetes, pero hacíamos también mucho para la industria de la construcción. De lo que más hacíamos era tubería de seis y tres metros de largo, tubería para agua, y luego todo eso cambio por tubería conduit, para instalaciones eléctricas, y durante muchos años ese fue nuestro mercado principal, pero siempre hemos tenido una amplia gama de acabados”.

La industria tornillera también fue importante para esta empresa, así como los acabados decorativos en níquel-cromo, cobre oxidado y latón viejo. “Eso se acabó porque se fue a China —comenta Carlos. Hacíamos sillas apilables de las que ponen en congresos y banquetes, y muebles. Teníamos muchos fabricantes de muebles para oficina y les hacíamos mucho material, pero muchos cerraron o se traen todo de China, entonces tuvimos que buscar a los fabricantes en México”.

En los últimos 15 años, RM se ha dedicado a implementar procesos controlados, con altos estándares de calidad, para procesar piezas con requerimientos particulares, como los de las piezas automotrices, respondiendo al boom de esta industria en el país. “Siempre nos dedicamos a la industria automotriz, aunque no con tanto ímpetu como ahora, pero finalmente, por la versatilidad que tenemos, nos movemos como va el mercado y, de estar en juguetes y herramientas (de las cuales mantenemos en cierto nivel), nos fuimos con el empuje del mercado mexicano apoyando a la industria automotriz tanto en partes originales como en refacciones”, dice el líder de la compañía.

En los últimos 15 años, RM se ha dedicado a implementar procesos controlados, con altos estándares de calidad, para procesar piezas con requerimientos particulares, como los de las piezas automotrices.

En la actualidad, 84% de la producción de RM proviene de automotriz, industria en la que es proveedora Tier 2 y Tier 3. “Estamos aprobados por General Motors y nos han visitado de Honda, Mazda, Nissan y Ford, y aunque no les trabajamos directamente a ellos, muchas OEMs nos conocen, y estamos en su base de proveeduría”, detalla Carlos.

Más allá de los vaivenes del mercado, un motivo de orgullo para esta empresa es ser reconocida como precursora de los acabados electrolíticos en el país, lo que ocurrió en 1998, cuando Canacintra nombró a dos de sus fundadores, Salomón y Moisés, como Pioneros de la Galvanoplastia en México, junto con otros empresarios.

Ir siempre un paso adelante

Algo que ha distinguido a RM de sus competidores es tratar de ir un paso adelante en cuanto a conocimiento técnico, maquinaria y comprensión de su mercado. Ejemplo de ello, es que esta empresa se precia de haber sido la primera en automatizar el proceso de zinc electrolítico, no sólo en México, sino América Latina, y en el año 2000 fue la primera empresa de acabados del país en obtener la certificación ISO 9001.

Además, RM tomó consciencia desde muy temprano del impacto de la galvanoplastia en el medio ambiente, por lo que, desde hace 15 años comenzó a invertir en equipo y procesos que van mas allá de sólo cumplir con la regulación ambiental. Muestra de ello, es su planta automática de tratamiento de aguas residuales, que fue diseñada en los Estados Unidos.

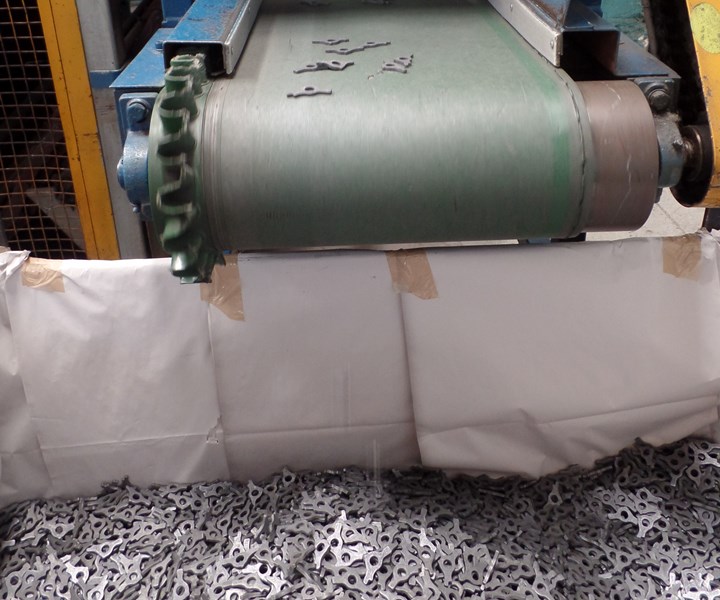

El proceso de zinc-flake en RM.

“La ventaja de trabajar con nosotros es que somos la empresa que mejor conoce de acabados en todo México. Es algo que llevamos haciendo mucho tiempo, hemos pasado por diferentes industrias y eso nos permite identificar las mejores soluciones para los clientes y encontrar la manera más eficiente de solucionar los requerimientos”, señala Ricardo, quien considera que la experiencia de RM le permite saber lo que viene “y entender hacia dónde nos tenemos que encaminar y en dónde nos debemos enfocar”.

Conocer a fondo el mercado, le ha permitido a esta empresa mantenerse vigente y competitiva. “Analizamos las tendencias que hay en Europa, Estados Unidos, Asia y hemos hecho inversiones de acuerdo con esto”, comenta Carlos, y recuerda que cuando empezaron a ofrecer el baño de zinc-níquel en México, este proceso “era caro porque había poca materia prima disponible, y a los clientes les encantaba, pero les parecía más caro que el zinc y no lo querían, y nos tardamos muchos años en desarrollar un volumen que justificara poner una línea completamente automática”.

Un ejemplo más de cómo la empresa ha estado a la vanguardia en el país es el proceso de zinc-flake, del cual abrieron una línea hace 12 años, “pero por lo menos tenemos 16 años viendo y buscando hacerlo, y nos aventamos a poner una línea pequeña sin tener clientes, pero lo hicimos para poderlo ofrecer, y ahora todo mundo está empezando a poner este proceso”, advierte Carlos.

Su hijo Ricardo comparte esta visión al decir que “sabemos que tenemos que estar renovándonos, dónde poner el dinero y evaluar lo que necesitamos, las variables que debemos controlar, y ese conocimiento nos ha permitido tener de los mejores equipos y maquinaria en México”.

“Sabemos que tenemos que estar renovándonos, dónde poner el dinero (...) y ese conocimiento nos ha permitido tener de los mejores equipos y maquinaria en México”.

La automatización es otro rubro en el que RM ha estado un paso adelante. Aunque en hoy en día la palabra “automatizar” se repite como mantra en los eventos industriales, los directivos de esta empresa siempre han sabido que los procesos automáticos son el camino a seguir, pues a fines de los años cincuenta su empresa instaló una línea automática de zincado por iniciativa del padre de Carlos, Moisés Cielak; y actualmente cuenta con varias líneas automáticas con tecnología de punta.

“Yo ni había nacido. Creo que fue por ahí de 1958 cuando ya había una línea automática”, comenta Carlos, quien ha seguido los pasos de su padre en este ámbito. “Los clientes buscan consistencia y repetitividad, es decir, tener la confianza de que les vas a entregar el mismo producto hoy, y el mes que viene, y el año que viene; y en muchos casos eso únicamente lo logras con sistemas automáticos y procesos estandarizados”.

Para controlar la gran cantidad de procesos que maneja RM, sus ingenieros desarrollaron un software a la medida, el cual está ligado a su sistema ERP. “Fue hecho a la medida porque tenemos requerimientos muy particulares y era necesario mantener un control estadístico de todos los procesos, entonces, como no encontramos nada en el mercado que cumpliera con lo que estábamos buscando, decidimos hacerlo con una empresa americana”, dice Ricardo, cuya formación en Matemáticas le permite sacar el mayor provecho a los datos que genera la empresa día con día.

El modelo one stop shop

Otra clave del éxito de RM es que brinda a sus clientes un servicio integral, adaptándose a sus necesidades. “Lo que le ofrecemos al cliente es la idea de one stop shop, es decir, que un solo proveedor de acabados le va a poder cumplir todas, o casi todas, sus necesidades de recubrimientos”, afirma Ricardo. Gracias a esto, la empresa cuenta con clientes que han estado con ellos por más de 40 años.

Aunque los principales acabados que demanda el mercado son zinc, zinc-níquel y zinc-flake, “hay ciertas exigencias de los mismos clientes que tienen acabados como cobre o níquel —con una demanda no tan alta— pero que necesitan que se haga, entonces también hacemos eso, les damos ese valor adicional y les ahorramos el dolor de cabeza de tener que encontrar otro proveedor que cumpla sus normativas de calidad, tener que lidiar con transporte, administración, etcétera”.

“Le ofrecemos al cliente la idea de one stop shop, es decir, que un solo proveedor de acabados le va a poder cumplir todas, o casi todas, sus necesidades de recubrimientos.”

De hecho, Carlos explica que su negocio principal está basado en las seis máquinas automáticas que tienen, “ésas son las que más volumen dan y las demás son para poder darle apoyo al cliente en otras necesidades que tienen”.

La vocación de servicio de RM se refleja también en algunos proyectos especiales en que ha participado. “Hemos podido hacer trajes a la medida, porque ciertos clientes tienen requerimientos especiales, algún acabado que no es común, o piezas muy complicadas que no se pueden hacer con un proceso normal. Siempre hemos ofrecido desarrollar operaciones a la medida y, en ocasiones, incluso líneas de producción completas dedicadas a lo que el cliente requiere, tratando de reducir la inversión y hacerlo de forma práctica, apoyados de todo el equipo que tenemos”, comenta Ricardo.

Una de las primeras líneas automáticas de RM.

Como resultado de ello, la empresa ha generado distintos casos de éxito. Ricardo recuerda que, en una ocasión, hicieron un tornillo de seguridad para Ford, con un acabado específico. “El cliente no tenía quien lo hiciera en México, y lo estaba mandando a Estados Unidos, pero nosotros desarrollamos el proceso, hicimos esa línea de producción y fue aprobado por Ford”.

La ventaja de estos proyectos es que “les permiten a las plantas de México localizar la fabricación aquí porque muchas veces no pueden hacerlo si no tienen una cadena de suministro y, al desarrollar los procesos, también les permite localizar el producto, por eso decimos que en RM la versatilidad es nuestro segundo nombre”.

Esa versatilidad llevó a la empresa a participar, en 2012, en un proyecto con el Instituto de Física de la UNAM, en colaboración con la Universidad de Maryland y la Agencia Espacial Norteamericana (NASA) para instalar un detector de rayos cósmicos en la Estación Espacial Internacional, para lo cual le solicitaron a RM realizar el acabado iridisado de piezas de aluminio. “La alta calidad de este proceso contribuyó a que esas piezas fuesen consideradas como de calidad espacial”, señala un documento firmado por el doctor Arturo Menchaca, entonces jefe del Grupo Experimental y de Altas Energías del Instituto de Física de la Universidad Nacional.

Diversidad y trabajo en equipo

Además de su vasta experiencia, RM es una empresa que se enorgullece de las capacidades y compromiso de su equipo de trabajo, mismas que se ha encargado de afinar a través de una inversión constante en capacitación.

“También le atribuimos nuestro éxito al equipo de colaboradores con el que hemos contado a través de los años, dedicados siempre a la mejora continua, y a la capacitación que le damos a nuestro personal. Tenemos gente que se ha capacitado en Estados Unidos, que ha tomado cursos en Londres y viene gente a capacitarnos aquí. Capacitamos al personal constantemente para que sepan para qué son las piezas que están haciendo, qué le importa al cliente y por qué se tienen qué procesar de cierta forma. Eso es crítico para nosotros y hemos sido muy afortunados de que la gente lo entiende y participa activamente, por eso el hands on training es clave para nosotros”, asegura Carlos.

El directivo ilustra la importancia que ha cobrado el conocimiento en la industria de acabados diciendo que cuando comenzó a trabajar en RM había un ingeniero en RM aparte de él, “pero actualmente somos 16 ingenieros en total; así es cómo ha cambiado la industria en México”.

La diversidad de su equipo de trabajo es otro aspecto que llena de orgullo a esta empresa, pues, a diferencia de muchas instalaciones de acabados, en RM, 54% de quienes colaboran son hombres y 46% son mujeres.

“Suele ser una industria dominada por hombres, pero nosotros hemos visto que, si no hay discriminación en la contratación, hay bastantes mujeres solicitando, y hemos visto excelentes resultados a todos los niveles.”

“Suele ser una industria dominada por hombres, pero nosotros hemos visto que, si no hay discriminación en la contratación, hay bastantes mujeres solicitando, y hemos visto excelentes resultados a todos los niveles: desde personal operativo y en la parte de gerencia técnica, laboratorios, analistas, calidad… Ahora es impresionante como hay muchas más mujeres y en todos los niveles, con mucho empuje. Estamos súper contentos”, dice Carlos.

Una parte del equipo de RM a la entrada de su planta.

--

En junio de 2020 se cumplirán 66 años de la fundación de esta empresa que, como hemos visto, tiene una trayectoria encomiable. Este aniversario tendrá lugar en medio de la crisis de salud global provocada por el COVID-19, y es muy probable que la celebración deba posponerse, por lo que desde Products Finishing México le enviamos a todo el equipo de RM un cálido abrazo y nuestros mejores deseos.

CONTENIDO RELACIONADO

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

Galvanoplastia de zinc

Elija el mejor proceso para su operación.

-

Por publicarse nueva NOM 001 sobre descargas de aguas residuales: Semarnat

Este instrumento no se había actualizado en las últimas dos décadas y media, a pesar de que las Normas se deben actualizar cada cinco años.