Gerardo Pérez ha trabajado en la industria de acabados durante más de 20 años, y desde hace 17 se dedica a realizar pruebas para empresas que hacen acabados, recubrimientos y pintura sobre diversos materiales, así como para las empresas que demandan este tipo de trabajos.

Ubicada en la ciudad de Monterrey, Nuevo León, TesterLab inició como una división de su empresa filial Industrias Químicas SEPMONT, la cual fabrica y comercializa productos para la industria metalmecánica y de acabados, pero al ver que la demanda de los servicios de pruebas era cada vez más importante, hace ocho años tomaron la decisión de separarlas para operar de manera independiente.

Contenido destacado

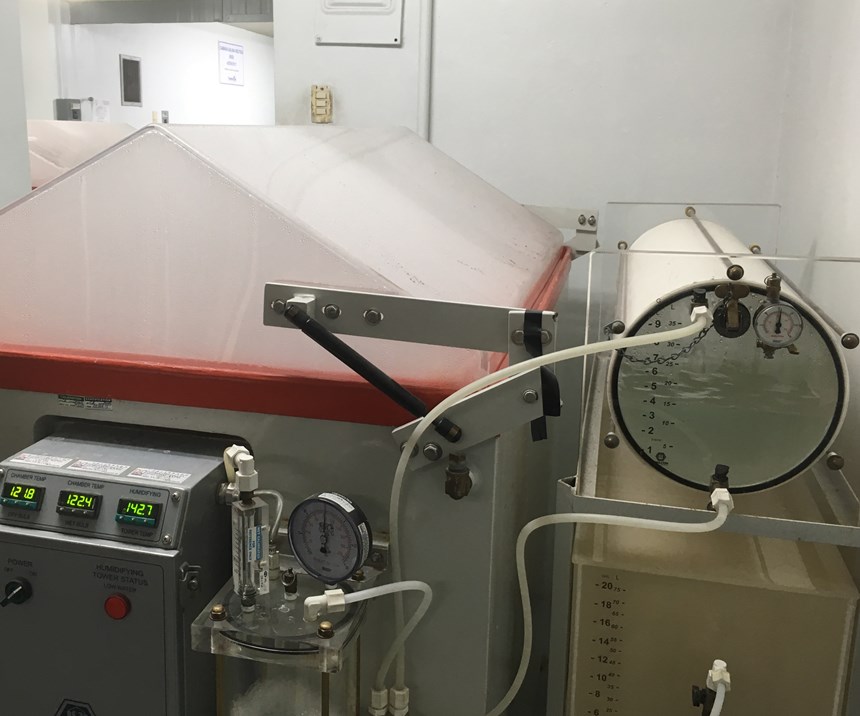

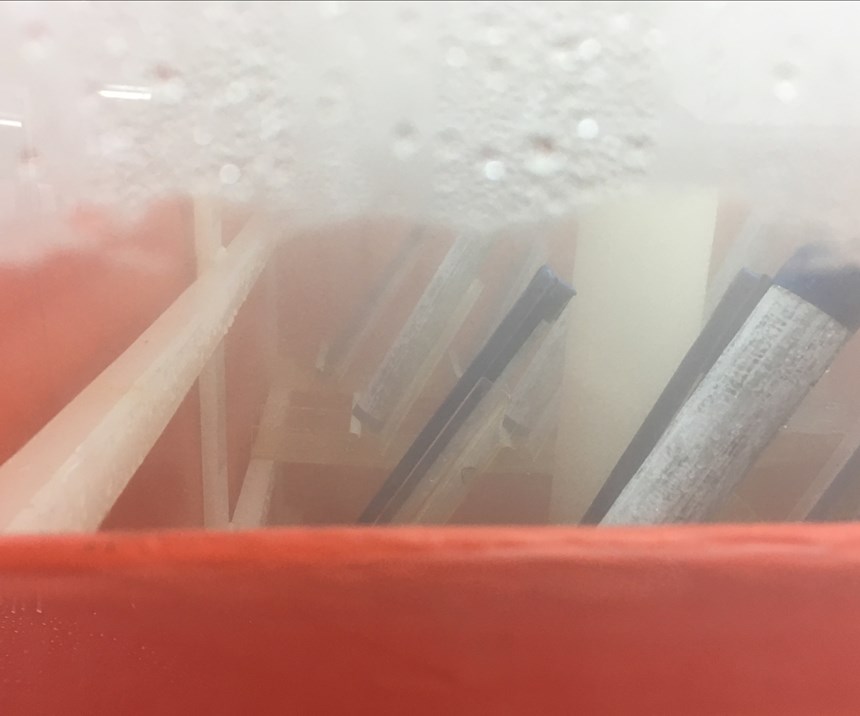

En la actualidad, TesterLab ofrece pruebas aceleradas, físicas, químicas, pruebas de investigación, así como pruebas especiales, y cuenta con equipo especializado como cinco cámaras de niebla salina, dos cámaras QUV de intemperismo acelerado, y otros equipos especializados para medir y evaluar la calidad de los acabados y recubrimientos.

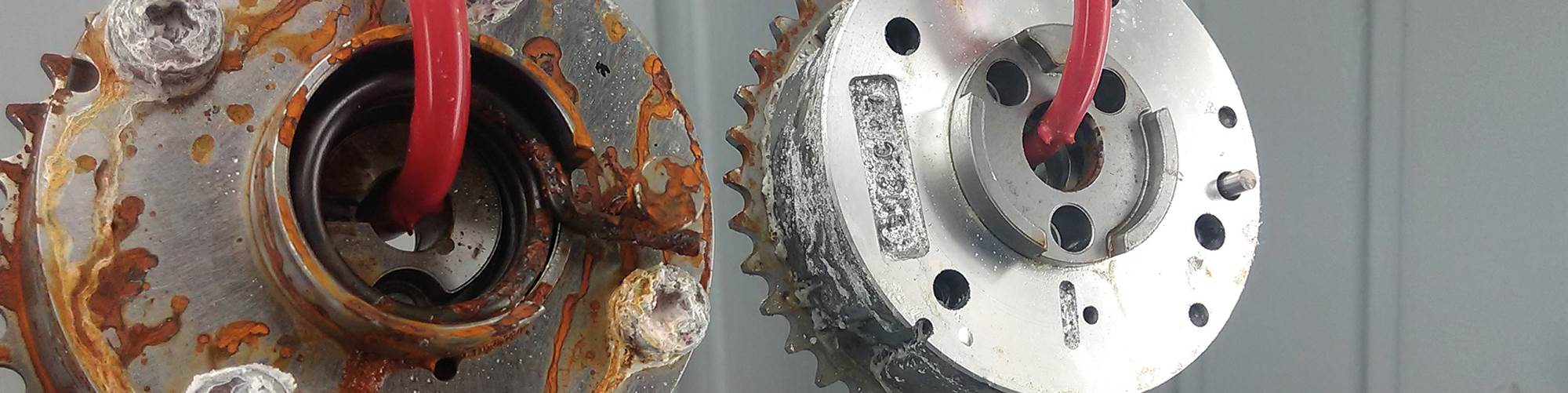

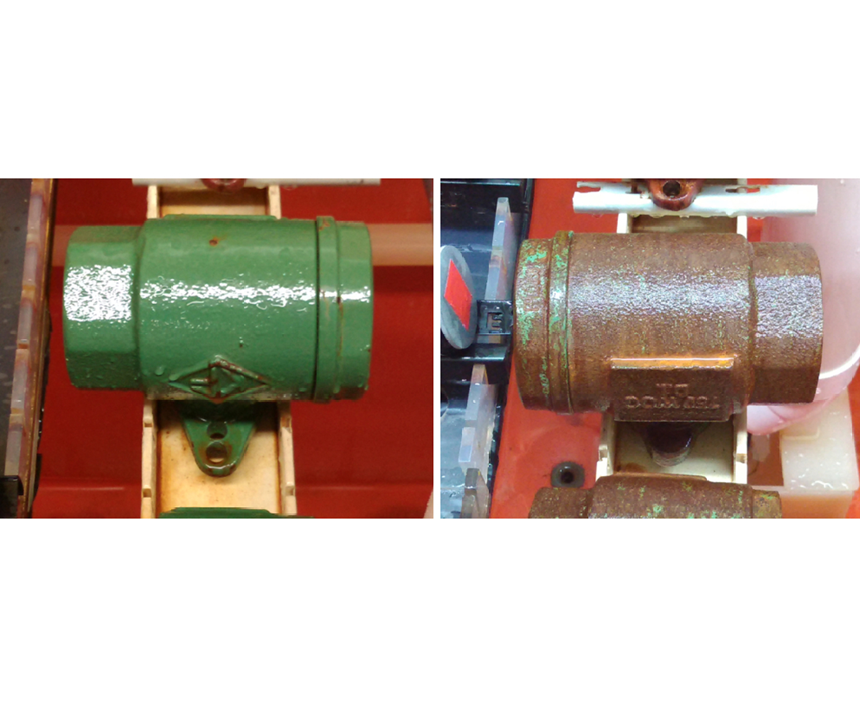

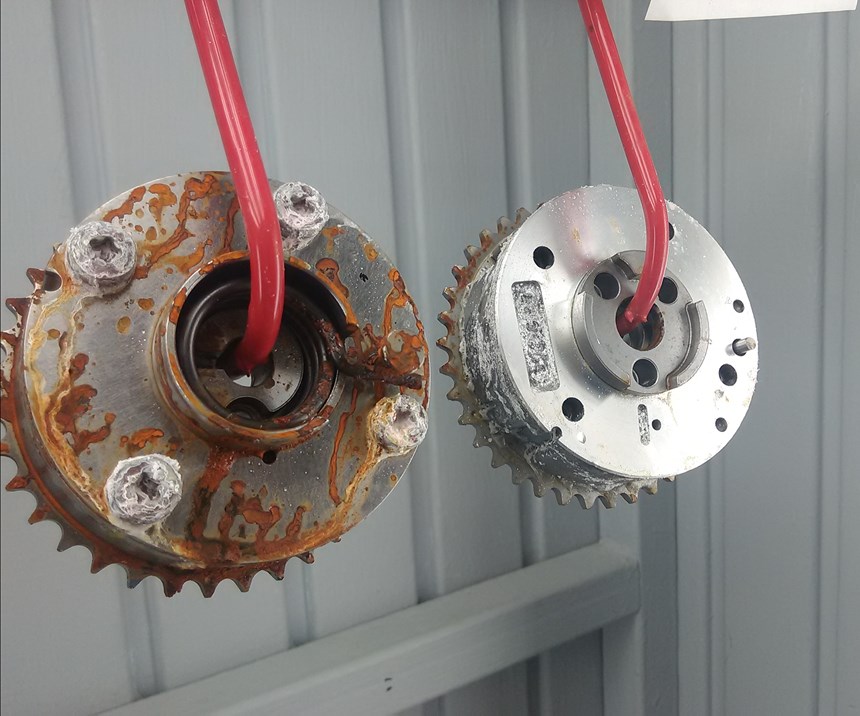

Asimismo, la empresa cuenta con equipos de corrosión y envejecimiento aceleradas para poder analizar recubrimientos metálicos, pinturas y plásticos. Por ejemplo, para la resistencia a la corrosión se evalúan y analizan los cambios físicos bajo una simulación acelerada de las condiciones ambientales. Otro ejemplo se da en la industria automotriz, la cual demanda una prueba conocida como ataque químico a los materiales, pues se busca que estos resistan el contacto con aceites de motor, gasolina, anticongelante, líquido de frenos, etcétera.

Para ofrecer las pruebas de calidad, TesterLab se acreditó ante la Perry Johnson Laboratory Accreditation, Inc. (PJLA), una organización privada de los Estados Unidos que trabaja con laboratorios de prueba y calibración, organismos de inspección y organizaciones de muestreo. También TesterLab está acreditada en la norma ISO/IEC17025.

Quienes solicitan los servicios de prueba pueden ser pequeñas o medianas empresas que realizan acabados, pero también empresas Tier 2 que buscan garantizar la calidad de los acabados que compran. Hay clientes que solicitan pruebas semanal o mensualmente, y otros lo hacen sólo de forma esporádica, pero todos tienen en común la necesidad de garantizar que las piezas que entregan cuentan con los requisitos de calidad requeridos.

“Tenemos clientes de todos tamaños: desde el tallercito que maquila algunas piezas galvanizadas electrolíticamente, hasta compañías grandes, proveedoras de automotriz”, comenta Pérez, quien agrega que, aunque TesterLab no trata directamente con las armadoras de automotriz, conoce la normativa de esta industria por las empresas que trabajan para las armadoras.

Y precisamente la interpretación de las normas ha resultado ser uno de los talones de Aquiles que Pérez identifica en algunos talleres. “En ocasiones fungimos como asesores de nuestros clientes porque a veces no saben interpretar una norma, y me la traen, me dan tarea, y se haga o no el proyecto debo investigar la especificación para hacer la propuesta técnica y económica”, comenta.

Además del equipo y la experiencia en la elaboración de pruebas, otra de las ventajas que Pérez ofrece es su conocimiento de la industria de acabados. “Tengo la ventaja —y a la vez el hándicap— de que trabajé en acabados y estoy muy familiarizado con las piezas que mandan los clientes para las pruebas, y así puedo orientarlos, avalarlos, sugerirles o también aprender de ellos, de algo nuevo en lo que no esté actualizado”, dice.

Las pruebas como reflejo de los procesos

Para asegurar la calidad de cualquier producto, las empresas deben obtener resultados consistentes y predecibles, pero eso sólo se logra cuando una empresa —sea cual sea su tamaño— entiende y gestiona sus tareas cotidianas dentro de un sistema coherente.

Lograr esto implica, a su vez, que las compañías se acostumbren a medir y estandarizar las variables que intervienen en sus procesos, pero no todas las empresas en México han llegado a este punto, y el trabajo de TesterLab lo confirma.

“En ocasiones nos mandan materiales para verificar su calidad, pero a veces el cliente ya sabe que no es la calidad que le están pidiendo y aquí truena. Nos dicen que la pieza trae cierto recubrimiento y resulta que no da el desempeño, y aunque el cliente dice que sí cumple, en realidad no lo midió”, señala el experto.

Como profesional dedicado a las evaluaciones, este empresario considera vital que las empresas incluyan controles y medición como parte regular de sus procesos, y por eso lo desanima encontrarse con piezas que no pasan las pruebas.

“Les digo a los clientes que me da pena hacer una prueba de algo que va a fallar, porque les tengo que cobrar. Yo les pido que se aseguren de que lo que me van a mandar es correcto, que solamente sea verificar que el producto cumple la norma. Prefiero que no manden las cosas para ver que pasa, si no que lo verifiquen primero en su proceso”, señala.

Desconocer las variables de los procesos y las consecuencias de no llevarlos a cabo correctamente, puede costar mucho dinero en las industrias que demandan los acabados de superficie, y eso lo sabe bien Pérez.

El también ingeniero químico comenta que, al inicio de su carrera, le tocó atender a un cliente que proveía estructuras para naves industriales, las cuales vendía con una pintura tipo primer de color gris para que no se oxidaran. “La estructura se instaló en varias naves, la pintaron y la pintura se craqueó totalmente”, recuerda, por lo que le llamaron para determinar si el problema estaba en la estructura o en la pintura que había sido aplicada por otro proveedor. “Fuimos a hacer la inspección física, luego se replicó el fenómeno y resultó que la pintura estaba excedida de capa”.

En este caso estuvieron involucrados el fabricante de la estructura, el fabricante de la pintura de acabado y el aplicador de la pintura. “Pero al de la estructura le debían dinero, y no le pagaban hasta que no se resolviera el asunto”, recuerda Pérez, quien dice que, aunque su trabajo se limitó a determinar el factor de la falla, “el proveedor de la estructura quedó más que agradecido porque le liberaron el pago pendiente”.

En otra ocasión, los problemas de una empresa con su cámara salina durante una auditoría abrieron la oportunidad de que TesterLab la ayudara a implementar mejoras de calidad.

“Solicitaron a alguien para verificar que estaban operando bien su cámara, fuimos, la revisamos y vimos que había cosas fuera de la especificación, hicimos las correcciones y, finalmente, cuando hicieron la auditoría, me pidieron que validara la operación del equipo. En esa junta se liberó el equipo y también la producción que ya había empezado. Son experiencias muy gratificantes porque estás ayudando a alguien a que supere sus expectativas”, detalla Pérez.

Hacia una cultura de la calidad y la mejora continua

Por fortuna para TesterLab, las empresas de acabado mexicanas han ido entendiendo la necesidad de contar con procesos claros y medibles. “Las empresas han tomado cartas en el asunto para mejorar su calidad y lograr la mejora continua”, señala el empresario, quien considera que la primera barrera a vencer es decidirse a invertir en las pruebas. “Siempre hay una restricción económica o de conocimiento, pero la misma presión que les hace el cliente final los obliga a entrar a las pruebas para cubrir una calidad de producto, o una mejora continua, y sí hemos visto una evolución”.

Para el equipo de TerterLab las pruebas de calidad que desarrolla son solamente un reflejo de lo que sucede al interior de las empresas en cada proceso que desarrollan. “Hay compañías que están bien metidas en las especificaciones y nos dicen claramente cómo hacen las cosas”, comenta Pérez.

A la pregunta de si la elaboración de pruebas ha contribuido a profesionalizar al sector de los acabados, Pérez responde que “a veces el cliente se da cuenta que lo que estaba haciendo no era lo correcto, porque la prueba arroja un resultado negativo de sus piezas y hacen correcciones”.

En su experiencia, contar con procesos medibles y confiables se traduce siempre en beneficios económicos, ya que “algunos clientes no tenían este tipo de control y con la oferta de estas pruebas lo empezaron a hacer y lo siguen haciendo, porque ya se dieron cuenta de todos los problemas que tenían y cómo los fueron resolviendo. A fin de cuentas es cuestión de dinero, todo lo que se están ahorrando por estar revisando les va a costar menos que un reclamo y rechazo” concluye.

CONTENIDO RELACIONADO

-

Fundamentos del recubrimiento con polvo

El recubrimiento con polvo es un proceso de acabado en seco, empleado para aplicar un material de recubrimiento seco.

-

Resalta liderazgo de México en el sector de pinturas y recubrimientos

México será el encargado de liderar los esfuerzos de la Federación Latinoamericana de Asociaciones de Técnicos y Fabricantes de Pinturas y Tintas (LATINPIN) durante 2021.

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.