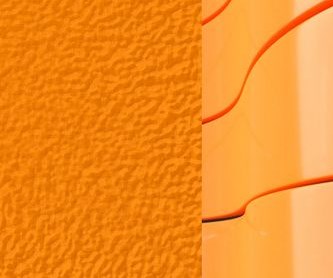

Cómo evitar la piel de naranja en el recubrimiento en polvo

Uno de los problemas de calidad más comunes con el recubrimiento en polvo es una textura desigual o de "piel de naranja". Bruce Hilbert, gerente técnico de aplicaciones de Tiger Drylac, nos ofrece algunas recomendaciones para evitar este defecto.

Pregunta: Hice una pequeña operación de recubrimiento en polvo y estamos viendo un aumento desigual en el grosor de la constitución y defectos de textura. ¿Qué está causando esto y cómo podemos solucionarlo?

Respuesta: Uno de los problemas de calidad más comunes con el recubrimiento en polvo es el efecto de "piel de naranja". La piel de naranja se define como una textura desigual en productos de acabado liso. Se parece a la piel de los cítricos, de ahí el nombre de piel de naranja. El nivel de piel de naranja se determina visualmente comparándolo con los estándares de la industria. Por lo general se usa la tabla de clasificación estándar de suavidad del Powder Coating Institute (PCI). Las expectativas sobre qué nivel de piel de naranja es aceptable variarán según el producto.

Muchas cosas pueden causar defectos de piel de naranja. A continuación, una lista de posibles causas comunes y lo que puede intentar para solucionarlas:

- El ciclo de calentamiento de sus piezas es demasiado lento. En este caso, determine la curva de calentamiento e increméntela en consecuencia. Las piezas con paredes de gran espesor son especialmente susceptibles.

- La temperatura de su sustrato excede la temperatura de fusión, lo que provoca una formación de película excesiva. Intente verificar la temperatura del sustrato (el máximo debe ser 40ºC / 104ºF). Si es más alta que la temperatura de fusión, aumente la fase de enfriamiento.

- Ha habido un cambio en la distribución del tamaño de las partículas y la porción de su polvo recuperado es demasiado alta. Para reparar, optimice los resultados de depósito de las pistolas de polvo o aumente los intervalos de elevación.

- El espesor de su película es demasiado alto o demasiado bajo. Verifique los parámetros del sistema para determinar si este es el caso.

- Los revestimientos en polvo que se utilizan son incompatibles. Revise la cabina y consulte al fabricante del polvo para asegurarse de que este no sea el caso.

- El polvo se ha almacenado demasiado tiempo o ha reaccionado previamente. Para solucionar esto, verifique el tiempo de almacenamiento. Si el polvo es demasiado viejo, cámbielo por un polvo más fresco.

- El voltaje que está usando es demasiado alto. Para solucionar este problema, optimice el voltaje o cambie a aplicaciones de baja ionización o a pistolas Tribo. Las pistolas Tribo cargan partículas por contacto de fricción con el material dentro del cuerpo de la pistola, a diferencia de la carga de corona más utilizada, que utiliza la fuente de alimentación para cargar partículas. La carga Tribo proporciona una excelente aplicación de jaula de Faraday.

- Está viendo un grosor de pared desigual. Para corregirlo, optimice la temperatura del horno.

- Está experimentando un efecto de retroionización. Intente reducir el voltaje o aumentar la distancia entre la pieza de trabajo y la pistola.

- La velocidad aérea en la entrada del horno podría ser demasiado alta. En este caso, reduzca la velocidad del aire (no debe ser más de 0.5 m/seg o 1.5 pies/seg) o cambie las guías de flujo de aire.

- Las piezas están demasiado calientes cuando salen del horno de secado. Intente dejar un tiempo más frío (menos de 40ºC / 104ºF para las piezas).

- La temperatura de precalentamiento es demasiado alta. Esto se puede corregir bajando la temperatura de precalentamiento o dejando más tiempo para enfriar.

- El flujo de polvo es demasiado alto. Para corregir, baje la alimentación de polvo.

- El tiempo de recubrimiento es demasiado largo. Para corregir, baje el tiempo de recubrimiento.

- La geometría de la pieza es difícil o desfavorable. En este caso, intente cambiar la configuración de suspensión o pistola.

- La pistola y la pieza están demasiado juntas. Intente aumentar la distancia entre la pistola y la pieza.

Después del curado, es importante completar siempre un control visual dentro del espesor de película estándar y compararlo con el panel maestro del producto terminado. Asegúrese de que siga los estándares de suavidad de PCI como guía.

CONTENIDO RELACIONADO

-

Haciendo equipo con los proveedores

Cuando las empresas de acabados trabajan de la mano con sus proveedores de insumos y servicios, siempre logran mejores resultados.

-

La industria de recubrimientos refleja la salud de la economía: IHS Markit

La industria de recubrimientos está creciendo más rápido en las economías emergentes y más de 55% de los revestimientos que se producen en todo el mundo se usan para decorar y proteger nuevas construcciones, según un reporte de IHS Markit.

-

Por publicarse nueva NOM 001 sobre descargas de aguas residuales: Semarnat

Este instrumento no se había actualizado en las últimas dos décadas y media, a pesar de que las Normas se deben actualizar cada cinco años.