César Garza, padre e hijo, esperan llevar a Anodize a una nueva transformación.

La empresa Anodize (Anodizados y Partes de Aluminio), conoce el valor de reinventarse. En 1973, César Garza Villarreal la fundó para servir a una extrusora que hacía perfiles de aluminio en la ciudad de Monterrey, pero después de varias décadas de trabajo en el sector arquitectónico, las circunstancias obligaron a sus dueños a diversificarse y, ahora, trabajan para industrias tan diversas como automotriz, electrodomésticos y dispositivos médicos, brindando servicios de anodizado de aluminio, anodizado duro, conversión crómica, fosfato de magnesio y abrillantado (bright dip), entre otros.

“La empresa la empezó mi abuelo. Solamente hacíamos un acabado, natural mate. Era muy rudimentaria, estaba en un cine que era perfecto por el declive para el manejo de los líquidos”, comenta César Garza, nieto del fundador, quien es director administrativo de la compañía.

Contenido destacado

El hijo del fundador, también de nombre César, comenzó a trabajar en Anodize a los 22 años, recién egresado de la licenciatura en administración de empresas. Luego de cinco años de colaborar ahí, le dijo a su papá: “véndeme la empresa”, a lo que su padre accedió. “Empezamos a crecer un poco; nos cambiamos de domicilio y crecimos otro poquito; y nos volvimos a cambiar y crecimos aún más”.

Anodize trabaja para industrias como automotriz, electrodomésticos y dispositivos médicos, ofreciendo servicios de anodizado de aluminio, anodizado duro, conversión crómica, fosfato de magnesio y abrillantado (bright dip), entre otros.

Los años ochenta marcaron la consolidación de Anodize, ya que para entonces comenzó a recibir pedidos grandes y constantes por parte de Indalum y Cuprum, compañías internacionales que proveen una gran variedad de perfiles arquitectónicos que demanda la industria de la construcción.

“Nuestros dos clientes grandes necesitaban el anodizado, entonces, hicimos un diseño de planta para darles servicio”, dice César Garza padre, director ejecutivo de la empresa. “Justo antes de salirnos del sector arquitectónico, amanecía en las extrusoras buscando trabajo todos los días, me venía con el camión de chamba detrás de mí, era muy difícil conseguir trabajo en ese entonces”, recuerda el nieto del fundador, a quien en adelante llamaremos “César hijo”.

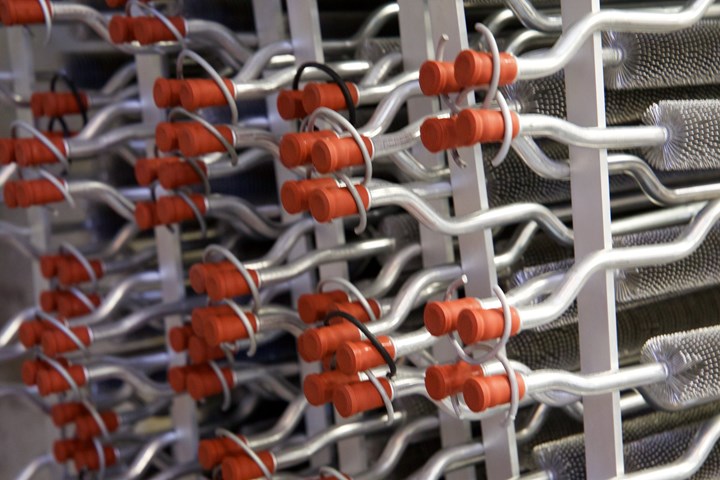

Scroll para compresor de refrigeración tratado con fosfato de manganeso.

Hacia 2002, en la ciudad de Monterrey había al menos tres proveedores de anodizados que trabajaban para Cuprum e Indalum, pero las extrusoras tomaron la decisión de instalar plantas de anodizado in house, con lo que dejaron de enviar ese trabajo a terceros. “Con uno de ellos teníamos una muy buena relación y nos avisó dos años antes”, dice César hijo. Esto marcó el inicio de una etapa completamente nueva para Anodize.

Volver a empezar

Al darse cuenta de que el negocio de anodizar perfiles arquitectónicos se había acabado para ellos, los dueños de Anodize optaron por ofrecer sus servicios en otros ámbitos. “Nos tuvimos que reinventar completamente y nos fuimos a industrial, pero estábamos tan en pañales que ni siquiera le decíamos ‘industrial’, sino que le decíamos ‘piezas pequeñas’, porque estábamos acostumbrados al tamaño de los perfiles. Y fue evolucionando… Fuimos mejorando y pasamos de líneas de 7.20 metros de largo a líneas más pequeñas. Ahora acabamos de instalar una línea nueva de cuatro metros de largo automatizada que nos llevará a ser más eficientes, precisos y flexibles”, explica César hijo.

La dinámica de conseguir trabajos por proyecto no fue sencilla para los Garza, quienes comenzaron a buscar clientes potenciales. “Al inicio fue complicado porque era un mercado completamente diferente y todavía no se había abierto el mercado como está ahora en México, de maquiladoras y automotriz, y fue muy, muy difícil… Pero bueno, se salió adelante”, comenta César padre.

“Se trataba de conseguir chamba por proyectos. Todo lo industrial es por contrato, concurso o proyectos; ganas un proyecto y te dura cierta cantidad de tiempo. Lo empezamos a entender. Tuvimos que ser muy pacientes. Durante esa transición, mientras nos reinventábamos, tuvimos que despedir cerca de 90 personas, fue muy difícil”, explica César hijo.

“Es difícil que vayamos a buscar a un cliente, no cambian de proveedor porque la mayoría trabaja bajo contratos, a menos de que les estén dando mal servicio o mala calidad.”

Para ampliar sus prospectos de ventas, padre e hijo comenzaron a asistir a exposiciones, a anunciar sus servicios en internet y, poco a poco, fueron haciéndose de nuevos clientes. “Es difícil que vayamos a buscar a un cliente, no cambian de proveedor porque la mayoría trabaja bajo contratos, a menos de que les estén dando mal servicio o mala calidad. También es complicado saber cuáles clientes requieren de nuestros servicios por nuestra especialización, más bien ellos nos buscan a nosotros. Con el tiempo, hemos aprendido a atraer nuevos clientes, lo hemos hecho fácil para que nos encuentren y hemos logrado hacer una cartera que, aparte, nos recomienda”, dice César padre.

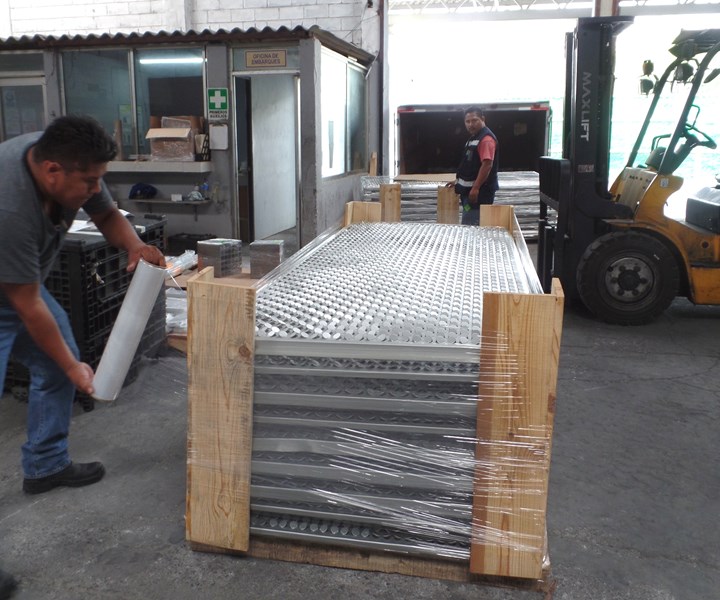

Empleado de Anodize acomodando las piezas antes del tratamiento.

Aunque la respuesta del mercado fue lenta, el año pasado el equipo de 60 empleados de Anodize llegó a procesar más de un millón de piezas en sus seis líneas de producción: cuatro de aluminio (cromatizado, abrillantado químico, anodizado y anodizado duro); una de acero (fosfatizado) y otra de Inox (electropulido). Las piezas trabajadas por la empresa fueron destinadas a las industrias electrónica, automotriz, electrodomésticos, aire acondicionado, médica, arquitectónica, aeroespacial y de vehículos recreativos, por mencionar las más importantes.

Calidad y flexibilidad, ante todo

La reinvención de Anodize implicó apegarse a ciertos principios para guiar su actuación en el mercado. “Ahí empezamos a ver el valor de la flexibilidad. Lo más importante para nosotros hoy es: servicio, flexibilidad y calidad. No somos los más baratos, definitivamente, porque hay muchos talleres de cochera de anodizados, pero cuando nos escogen a nosotros saben que van a tener la continuidad y el respaldo”, afirma César hijo.

Bajo las nuevas circunstancias, Anodize tomó la decisión de no competir por precio y hacer de la calidad su principal distintivo. “Desde que teníamos las piezas arquitectónicas, los clientes nos especificaban la calidad y decidimos desarrollarnos en ese ámbito. En aquel entonces los equipos de medición eran muy caros, pero nosotros invertimos en eso cuando otros decidieron no hacerlo. Algunos clientes se conformaban con buena apariencia del material; nosotros asegurábamos la calidad y la apariencia, por lo tanto, no podíamos competir sólo en precio, pero sí en calidad. Nuestro sistema de calidad nos ayudó a cambiar de giro y decidimos nunca entrar a la guerra de precios”, detalla el padre.

A fin de garantizar que ofrece a sus clientes la mejor calidad, en 2009 el equipo de Anodize buscó certificarse en la Norma ISO 9001, que analiza todos los elementos de gestión de la calidad dentro de las empresas, misma que obtuvo en ese año y que mantiene en la actualidad en su versión más reciente: ISO 9001:2015.

“Nuestro sistema de calidad nos ayudó a cambiar de giro y decidimos nunca entrar a la guerra de precios.”

Ser flexibles es otro aspecto que Anodize ha priorizado para dar un mejor servicio a sus clientes. “Hemos desarrollado acabados especiales para algunos clientes. Fueron hechos totalmente a la medida, y eso es parte de la flexibilidad que tenemos para demostrarles que estamos dispuestos a servir”, comenta César hijo. Un ejemplo, es que cuando la empresa hacía piezas arquitectónicas ofrecía también el pulido mecánico. “Al final del día lo que buscamos es poder resolverle a los clientes lo más posible y ganarnos su confianza”.

Radiador de la camioneta Ducato antes de ser tratada con anodizado negro.

Para él, mantener la flexibilidad es tan importante que incluso la consideraron al momento de diseñar la nueva línea de anodizado. “En la línea nueva que vamos a automatizar estamos tomando en cuenta la amplia flexibilidad que tenemos con los clientes, pensamos mucho en cómo organizar la producción porque primero entra una carga con un proceso y, luego, entra otra carga con otro proceso completamente diferente”.

La planeación en Anodize considera el proceso en su conjunto, desde la colocación de piezas en los racks hasta su salida y entrega, para lo cual se apoyan de la tecnología. “Tienes que empezar a hacer como un baile para ver cómo vas procesando todo. De hecho, tenemos una app que estamos renovando y queremos que sea tan intuitiva que te avise: ‘vas a tener este problema’ por ejemplo. Ése es el próximo paso: tenerlo ya todo digitalizado, un sistema de programación de lo que entra en producción, con todos los parámetros cargados, y así evitar el error humano”, dice César hijo.

Construyendo el futuro

Si todo sale como sus directivos planean, Anodize podría estar cerca de dar un nuevo gran salto en el mediano plazo para hacer crecer sus operaciones, ya que los Garza están buscando diversificar y ampliar su trabajo para ofrecer también procesos de transformación, además de que han avanzado en el desarrollo de un producto propio.

“Estamos cambiando todo a la línea nueva y toda la planeación que eso conlleva. No nada más queremos hacer acabados, sino buscar fabricar algo, quizá muebles. Ya tenemos anodizado, confiamos que nos podemos integrar verticalmente, donde no tenemos conocimiento es en la venta del producto terminado”, comenta César padre.

Empleados de Anodize acomodando piezas para su entrega.

Sobre los planes de crear un producto propio, su hijo explica que están buscando transformar materiales para sus clientes. “También queremos tener nuestro propio producto, porque siempre dependemos de nuestros clientes. El tener un producto propio nos puede ayudar a tener más estabilidad como empresa”. El producto al que apuesta Anodize es un sistema modular para hacer todo tipo de muebles, y trae aparejado el reto de “demostrarles a varios clientes nuestras capacidades para trasformar”.

“También queremos tener nuestro propio producto, porque siempre dependemos de nuestros clientes. El tener un producto propio nos puede ayudar a tener más estabilidad como empresa”.

A la pregunta de cómo le gustaría ver a Anodize dentro de cinco o 10 años, César hijo comenta que la ve como una empresa “líder en cultura organizacional, en recubrimientos metálicos y procesos de valor agregado para nuestros clientes a nivel nacional y con presencia internacional. Queremos ser una one stop shop donde podamos brindar servicios de pre o postacabados de trasformación como ensamble, maquinado, doblado, corte, etcétera; y ser parte de la cadena de suministro de nuestros clientes, con el fin de ayudarlos a reducir costos como en transporte, logística e inspección. Y seguir explorando la opción de fabricar nuestros propios productos”, concluye.