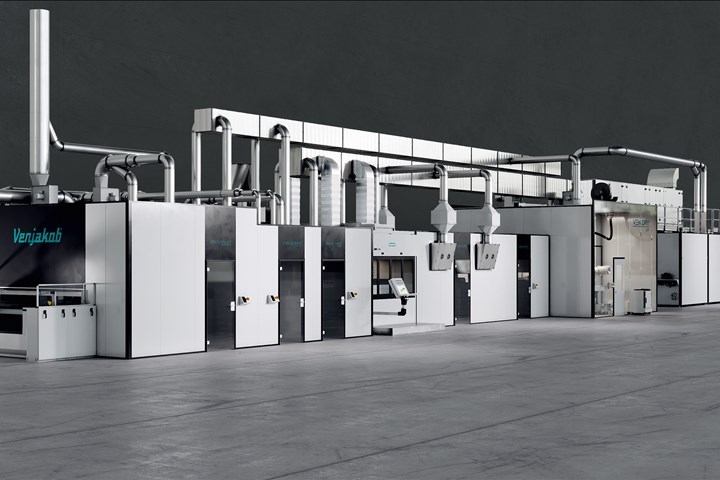

Línea de recubrimiento para componentes de plástico con diseño modular, adaptado individualmente. Aquí con estación de carga y descarga, limpieza de CO2, desempolve/ionización de alto rendimiento, flameado de gas, recubrimiento por pulverización, zona de evaporación, secado por IR, curado por UV; secado por aire circulante. Foto: Venjakob

Venjakob Maschinenbau GmbH Co. (Rheda-Wiedenbrück, Alemania) lanzó recientemente un estudio de caso para un concepto de línea de recubrimiento modular para componentes de plástico que permite que las máquinas individuales se equipen según los requisitos, mismos que pueden actualizarse con funciones adicionales en cualquier momento.

El concepto general del sistema se presenta como un ejemplo de lo que pueden lograr las líneas modernas de recubrimiento. Las piezas de plástico se pintan y secan con sistemas de pintura húmeda. Las máquinas individuales —desde el pretratamiento hasta la pintura y el secado— se equiparon con equipos optimizados y se ensamblaron para formar una línea de acabado completa. Se pueden usar pinturas tradicionales a base de agua y solventes de 1 y 2 componentes y pinturas UV.

El sistema completo se puede configurar con los siguientes módulos:

- Módulos de limpieza: limpieza con CO2, desempolve/ionización de alto rendimiento.

- Módulos de activación: llama, plasma, UV.

- Recubrimiento: cabina de pintura.

- Secado: zona de evaporación instantánea, secador infrarrojo, sistema de curado UV, secador de aire circulante, zona de enfriamiento.

- Suministro de aire fresco: sistema de suministro de aire, aire acondicionado completo.

- Purificación del aire de escape: sistemas de purificación del aire de escape RTO, TI.

La planificación de la línea de producción se centró en la alta variabilidad en el uso de las máquinas utilizadas. Se prestó especial atención al proceso de recubrimiento por pulverización y las ventajas del diseño modular son evidentes en la máquina de recubrimiento por pulverización. Los cambios de color se pueden realizar simultáneamente con la producción con un tiempo de inactividad de transporte mínimo.

El panel de control central del sistema permite una interacción flexible de todos los componentes individuales. Cada producto recibe su propia receta. Cada color puede prepararse en paralelo a la producción en ejecución y activarse rápidamente.

El sistema permite recopilar datos sobre los procesos, la productividad del sistema y el desgaste, lo que permite una calidad de producción constante, planificación logística y mantenimiento de la planta.

Operación de la línea de recubrimiento modular

1. Manejo de materiales

En la entrada de la máquina, los componentes, que se encuentran en tarimas de piezas específicas, se colocan en una posición horizontal en el transportador de tarimas y luego se retiran como un componente terminado en el mismo lugar. Si se desea un recubrimiento en el reverso de las piezas de trabajo, se puede instalar un dispositivo de giro.

La cadena transportadora del transportador de tarimas viaja a una velocidad constante a través de todos los componentes del sistema. Esto se ha programado específicamente para las secciones de secado instantáneo para lograr los tiempos de curado y retención deseados. El transportador permite conceptos de sistema que ahorran espacio, como un secado alto, que utiliza el espacio en altura en lugar de expandirse en longitud.

Limpieza sin contacto de piezas de trabajo con CO2. Foto: Venjakob

2. Pretratamiento de los componentes

El pretratamiento sin contacto elimina la contaminación de las superficies de la pieza de trabajo por medio de CO2 líquido. Luego, sigue una unidad de desempolve/ionización de alto rendimiento con boquillas de soplado rotativas optimizadas para el consumo. Las partículas elevadas se eliminan mediante un eficiente sistema de succión. La limpieza es seguida por la neutralización de la carga superficial estática de las piezas por medio de un sistema ionizante. Las piezas trabajadas dejan el pretratamiento en una condición limpia y con carga neutral.

3. Activación de los componentes

Una activación de la superficie para una mejor humectación por llama, plasma o UV podría ser el siguiente paso en el pretratamiento, preparando las piezas de plástico para la absorción del material de recubrimiento.

La máquina de recubrimiento por pulverización permite cambios automáticos de color. Foto: Venjakob

4. Pintura en aerosol

La máquina de recubrimiento por pulverización transporta las piezas de trabajo en los portadores debajo de las pistolas de pulverización, que se mueven en sentido transversal a la dirección de funcionamiento. La pintura se aplica en un flujo continuo sin parar. La máquina puede equiparse con un sistema automático de cambio de color.

Las piezas de trabajo se detectan en el lado de entrada mediante un escáner y el sistema de control de la máquina genera un programa de pintura en aerosol optimizado para el consumo para cada pistola de pulverización instalada.

Las líneas de suministro entre el sistema y las pistolas de pulverización se han mantenido cortas para evitar pérdidas innecesarias de pintura durante el enjuague. Un sistema de succión adaptado a la aplicación, en combinación con un suministro de aire fresco, permite eliminar la sobrepulverización.

5. Proceso de secado

La zona de evaporación subsecuente está diseñada de forma longitudinal para el proceso de pintura y la velocidad de recubrimiento relacionada. También es posible integrar el secado infrarrojo en la zona de evaporación. Se puede agregar un sistema de curado UV posterior, utilizando un robot que se mueve en ángulo recto a la dirección de transporte. El secador de aire circulante está diseñado para seis niveles y es fácilmente accesible para fines de limpieza y mantenimiento mediante elementos móviles del secador. El tiempo de secado y el tamaño (longitud) relacionado de la secadora se adaptan al proceso de pintura. Hay una zona de enfriamiento debajo del sistema. Allí, los componentes se transportan de vuelta a la entrada de la línea de recubrimiento.

6. Suministro de aire fresco

El suministro de aire fresco es independiente de la instalación de producción. Los sistemas de suministro absorben el aire del exterior, lo filtran, lo calientan y lo humedecen de acuerdo con las condiciones climáticas de los sistemas de pintura a procesar. En algunos lugares, cuando se utilizan sistemas de pintura diversos, la provisión de aire acondicionado completo es un prerrequisito para mantener condiciones climáticas constantes durante el recubrimiento a lo largo del año.

7. Limpieza de la salida de aire

La purificación de solventes orgánicos de la salida de aire de todo el sistema está asegurada por una tecnología de purificación de aire de escape de Venjakob Umwelttechnik. Esto está ajustado y diseñado para adaptarse al consumo de solvente y al volumen del escape de aire. Aquí se usan diferentes tecnologías, tales como oxidantes térmicos regenerativos y oxidantes térmicos en combinación con un rotor de concentración, si es necesario. De esta manera, se pueden cumplir los estrictos valores límite de las directrices internacionales de tratamiento del aire, como el VOC europeo.

CONTENIDO RELACIONADO

-

Este instrumento no se había actualizado en las últimas dos décadas y media, a pesar de que las Normas se deben actualizar cada cinco años.

-

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

México será el encargado de liderar los esfuerzos de la Federación Latinoamericana de Asociaciones de Técnicos y Fabricantes de Pinturas y Tintas (LATINPIN) durante 2021.