Galvanoplastia de níquel autocatalítica

Por definición, la galvanoplastia autocatalítica (también conocida como níquel electroless) es la deposición de un metal debida a una reacción química controlada.

Por definición, la galvanoplastia autocatalítica es la deposición de un metal debida a una reacción química controlada. En contraste con una solución de electrodeposición, las soluciones de níquel autocatalítico (electroless nickel o EN, en inglés) no requieren una fuente externa de corriente para galvanizar. Los baños EN utilizan un agente reductor químico acumulado en el baño. El proceso brinda una acumulación continua de depósito, ya que el metal que se está revistiendo es, en sí mismo, un catalizador para la reacción de galvanoplastia. Por esta razón, a la galvanoplastia EN se le denomina “autocatalítica”.

La familia de la galvanoplastia de níquel autocatalítica

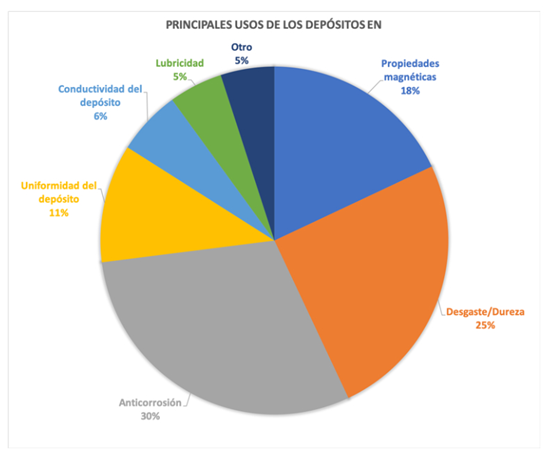

Existe una amplia variedad de recubrimientos EN, típicamente definidos por su aleación. Todos ellos comparten varias propiedades, por ejemplo, un alto grado de uniformidad de depósito, independientemente de la geometría de la pieza. Las aplicaciones para EN se pueden encontrar en prácticamente todas las industrias debido a una combinación única de propiedades del depósito, que incluyen: excelente protección contra la corrosión; resistencia superior al desgaste; deposición uniforme, sin importar la geometría de la pieza; depósitos duros después de revestidos, con tratamiento térmico disponible para aumentar la dureza; revestimiento de no conductores catalizados, como el plástico; depósitos soldables; capacidad para cambiar las propiedades magnéticas de una parte y proporcionar una barrera de difusión; y la capacidad de permitir la recuperación de piezas desgastadas o mal maquinadas.

Contenido destacado

Níquel fósforo. La mayoría de la galvanoplastia EN se realizan utilizando sistemas de níquel fósforo (Ni-P). Estos depósitos dan un bajo coeficiente de fricción y son antidesgaste. Tienen una dureza superior después de revestidos y pueden endurecerse aún más mediante procesos de tratamiento térmico de postrevestimiento. Estos depósitos tienen un excelente desempeño contra la corrosión en entornos muy variados.

Las aleaciones de níquel boro son ampliamente utilizadas en aplicaciones electrónicas y aeroespaciales. Los depósitos proporcionan una alta conductividad eléctrica, baja resistencia de contacto, excelente dureza en el revestimiento, un alto rango de fusión, excelente resistencia al desgaste y facilidad de soldar o puntear.

Los recubrimientos EN compuestos pueden contener partículas blandas codepositadas, como politetrafluoroetileno (PTFE), o partículas duras, por ejemplo, carburo de silicio. Los depósitos EN/PTFE ofrecen un revestimiento con un coeficiente de fricción muy bajo. Las partículas duras codepositadas proporcionan una mejor resistencia al desgaste.

Aleaciones ternarias. También llamadas polialeaciones, estos depósitos contienen más de dos elementos. Un ejemplo es el tungsteno de fósforo y níquel, que ofrece un revestimiento muy duro.

Química del baño

La deposición de níquel por hipofosfito suele representarse por las siguientes reacciones:

1) NiSO4 + H2O → Ni2+ + SO42 - + H2O

2) NaH2PO2 + H2O → Na+ + H2PO2- + H2O

3) Ni2+ + H2PO2- + H2O → Ni + H2PO3- + 2H+

4) H2PO2- + H2O (CATALIZADOR)→ H2PO3- + H2

Un baño de galvanoplastia EN típico consiste en una fuente de iones de níquel solubles, un agente reductor, complejantes, neutralizadores/amortiguadores, estabilizadores y —en algunos casos— abrillantadores.

Fuente de níquel. En la galvanoplastia EN, la fuente de metal es una sal de níquel soluble. La elección sobre qué sal usar se basa en la solubilidad, la pureza, la compatibilidad y el precio. El sulfato de níquel es la sal de níquel más utilizada, pero los procesos que utilizan cloruro de níquel, sulfamato de níquel, acetato de níquel e hipofosfito de níquel están disponibles comercialmente.

El agente reductor sustituye al rectificador utilizado en la galvanoplastia. Los agentes reductores más utilizados son el hipofosfito de sodio, borohidruro de sodio y borano dimetilamina.

Los agentes complejantes mantienen el níquel en un complejo estable hasta que se necesita para el recubrimiento. La elección de los complejantes determina la aleación de depósito y, por lo tanto, sus propiedades. Por ejemplo, en los sistemas reducidos con hipofosfito, los complejantes más fuertes se usan en los sistemas con alto contenido de fósforo, mientras que los de níquel más débiles se usan en los depósitos de bajo fósforo.

Neutralizadores/amortiguadores. Mientras se reviste, un baño EN generará hidrógeno, como gas y como hidrógeno iónico. Esto bajará el pH de la solución. Se pueden usar amortiguadores para minimizar los cambios de pH en el baño de galvanoplastia, pero se debe neutralizar el exceso de acidez para mantener el pH correcto. Los neutralizadores típicos son el hidróxido de amonio, carbonatos o hidróxido de sodio o de potasio.

En Norteamérica, el hidróxido de amonio es actualmente el neutralizador más utilizado. Sin embargo, debido a su olor desagradable y su impacto negativo en el tratamiento de desperdicios, más aplicadores de EN están cambiando a otras opciones. Existen métodos y aditivos que permiten a los profesionales de galvanoplastia EN utilizar hidróxido de sodio como una alternativa viable para el ajuste del pH.

Los estabilizadores controlan la reacción de la galvanoplastia. Sin estos venenos catalíticos, la reacción podría ser incontrolada. Los estabilizadores se dividen en dos categorías básicas: metálico y orgánico. Históricamente, los compuestos de plomo se han utilizado como estabilizadores metálicos.

Abrillantadores. Muchos sistemas EN utilizan un abrillantador para mejorar la apariencia del depósito. Los abrillantadores pueden ser compuestos metálicos u orgánicos. Los compuestos de cadmio se utilizan comúnmente.

Móviles ambientales

Recientemente, ha habido un cambio significativo en la tecnología de EN, debido principalmente a la legislación ambiental europea. Entre las regulaciones más influyentes se encuentran las directrices RoHS, WEEE y ELV. Las directrices de Restricción de Sustancias Peligrosas (RoHS, en inglés) y Residuos de Equipos Eléctricos y Electrónicos (WEEE, también en inglés) están destinadas a promover la reutilización, el reciclaje y la recuperación de componentes eléctricos. La Directriz Europea de Fin de Vida de Vehículos (ELV) está dirigida a minimizar los residuos mediante el reciclaje, eliminando así los residuos peligrosos de los vertederos.

La directriz RoHS limita los valores de concentración máxima para plomo, mercurio, cromo hexavalente, bifenilo polibromado o éter difenílico polibromado a 0.1% en peso (1,000 ppm), y cadmio a 0.01% en peso en materiales homogéneos. El Anexo II de la ELV de junio de 2002 declaró: “... el plomo, el cadmio, el cromo hexavalente y el mercurio no deben ser introducido intencionalmente ni utilizarse deliberadamente en la formulación de un material o componente…” En septiembre de 2005, se revisó la redacción del Anexo II para omitir la frase “introducido intencionalmente”, y ahora dice: “Se tolerará un valor de concentración máximo de hasta 0.1% en peso por material homogéneo, para plomo, cromo hexavalente y mercurio, y hasta 0.01% en peso por material homogéneo para cadmio”. En ambos casos, una capa revestida se considera como un material homogéneo.

La mayoría de los sistemas EN existentes con plomo estabilizado e hipofosfito reducido, deben proporcionar un depósito que contenga menos de 0.1% en peso de plomo. Los depósitos de los sistemas convencionales abrillantados con cadmio contendrán casi seguramente más de 0.01% en peso de cadmio. Muy probablemente, los sistemas de EN con plomo estabilizado e hipofosfito reducido que no contienen cadmio cumplen con RoHS y ELV, mientras que los procesos abrillantados con cadmio muy probablemente no cumplan con estas directrices. Aunque es probable que muchos baños existentes con plomo estabilizado que no contienen cadmio cumplan con los requisitos, también es posible que la legislación o las especificaciones futuras impongan la eliminación del plomo y el cadmio de los depósitos de EN. Prácticamente todos los proveedores principales de EN ofrecen productos químicos compatibles con RoHS y ELV sin plomo ni cadmio.

Propiedades del depósito

Dado que el níquel autocatalítico abarca una amplia familia de recubrimientos, las características del depósito varían según el proceso. Debido a que el factor principal que determina el desempeño del recubrimiento es la aleación del depósito, los depósitos de los sistemas que cumplen con RoHS y ELV, y los sistemas convencionales comparten ciertas propiedades, como suavidad, alta dureza y un alto grado de uniformidad. Estas propiedades del depósito proporcionan varios atributos clave, entre los que se incluyen: excelente protección contra la corrosión, resistencia elevada al desgaste y espesor constante del depósito sin importar la geometría de la pieza.

La protección contra la corrosión se refiere a qué tan bien protege el recubrimiento al artículo revestido. La corrosión ocurre cuando los metales reaccionan electroquímicamente, dando como resultado una transferencia de electrones que provoca corrosión.

Hay dos métodos básicos para describir el mecanismo de protección contra la corrosión dado a un sustrato. Un recubrimiento anódico o de sacrificio (como el zinc) protege una pieza al disolverse preferentemente en lugar del sustrato. Una barrera o recubrimiento catódico protege un sustrato formando una capa protectora entre la parte y el ambiente. Normalmente, el EN protege el sustrato de la corrosión al actuar como un recubrimiento de barrera.

El níquel autocatalítico ofrece una protección excelente contra la corrosión siempre que haya una encapsulación total del sustrato. Al igual que con cualquier revestimiento de barrera, el valor protector que ofrece el EN depende de la calidad de la superficie inicial. Las superficies lisas y sin poros tienden a funcionar mejor, mientras que los sustratos más porosos y ásperos tienden a dar resultados relativamente pobres.

La asignación de números absolutos para la protección contra la corrosión de los depósitos de EN puede ser engañosa, ya que la mayoría de las fallas de corrosión se pueden remontar a la porosidad del sustrato o a un tratamiento previo inadecuado, lo que da como resultado porosidad del depósito. En la mayoría de las aplicaciones, los depósitos con alto contenido de fósforo proporcionan la máxima protección contra la corrosión. Los depósitos de níquel autocatalítico son especialmente adecuados para aplicaciones en las que un componente estará expuesto a la corrosión y al desgaste.

Las operaciones posteriores a la galvanoplastia pueden afectar el desempeño del recubrimiento contra la corrosión. Los tratamientos térmicos a alta temperatura para dureza (>400°C) pueden agrietar el recubrimiento, comprometiendo el recubrimiento de barrera y disminuyendo su efectividad. Por el contrario, agregar un recubrimiento complementario, como aceites, ceras y lacas puede ayudar. En ciertos sustratos, como el aluminio, el desempeño contra la corrosión se puede mejorar utilizando una pasivación posterior a la placa, que pasivaría al sustrato a través de cualquier posible porosidad de la superficie.

La resistencia a la corrosión se puede describir como qué tan bien el depósito resiste el ataque. La galvanoplastia de níquel autocatalítica ofrece una buena resistencia a la corrosión en muchos ambientes hostiles. En la mayoría de los entornos, los depósitos con alto contenido de fósforo brindan la mejor resistencia al ataque químico, pero los depósitos con bajo contenido de fósforo a menudo muestran ventajas en entornos alcalinos.

Resistencia al desgaste. La galvanoplastia de níquel autocatalítica brinda una excelente resistencia a la mayoría de los tipos de desgaste, tanto en el estado revestido como en el tratamiento térmico. Hay muchos tipos diferentes de desgaste:

- Por frotación: causado por la vibración entre dos superficies en contacto.

- Erosión: causada por la incidencia de partículas, líquidos o gases.

- Fatiga de la superficie: causada por fractura o degradación de la superficie.

- Desgaste abrasivo: por partículas o protuberancias que rozan la superficie.

- Desgaste adhesivo: causado por contacto de unión entre dos superficies.

Microdureza. Los valores de dureza para el EN deben medirse utilizando los métodos de microdureza Knoop o Vickers, ya que las lecturas de dureza de la superficie como Rockwell no son precisas. Normalmente, el depósito de EN es demasiado delgado para realizar pruebas de superficie confiables, lo que implica que la lectura esté influenciada por el sustrato. En la condición de solamente revestido, los depósitos de fósforo inferior suelen ser más duros que los depósitos de fósforo superior después de revestido. Los depósitos pueden tratarse térmicamente para mejorar la dureza, ya sea creando un depósito de níquel más cristalino o formando fosfuro de níquel en el depósito.

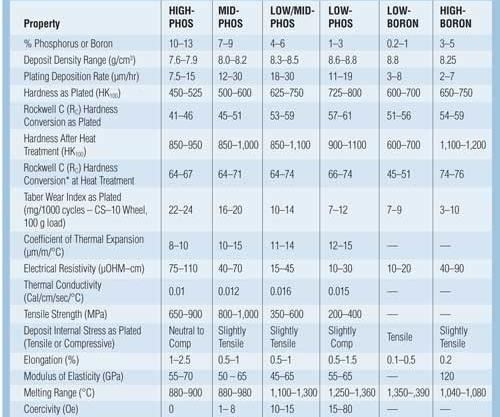

Contenido de fósforo vs. propiedades del depósito. Las propiedades de los depósitos de Ni-P EN varían según el porcentaje de fósforo. A continuación, se presenta una guía general de los efectos del contenido de fósforo en el depósito sobre las propiedades físicas:

- Dureza: el depósito se hace más duro a medida que disminuye el contenido de fósforo.

- Desgaste: el depósito es generalmente más resistente al desgaste a medida que disminuye el fósforo.

- Eléctrico: la conductividad aumenta a medida que disminuye el contenido de fósforo.

- Soldabilidad: el depósito se vuelve más soldable a medida que baja el fósforo.

- Rango de fusión: el rango de fusión aumenta a medida que disminuye el contenido de fósforo.

- Resistencia a la corrosión: el depósito es generalmente menos resistente a la corrosión a medida que disminuye el fósforo.

- Protección contra la corrosión: por lo general, la protección contra la corrosión disminuye ligeramente a medida que baja el contenido de fósforo.

- Elongación: la ductilidad es la más alta a menos de 2% y a más de 10% de P (fósforo).

- Tendencia magnética: el depósito se vuelve más magnético a medida que disminuye el contenido de fósforo.

Control de los baños EN

Puesto que la galvanoplastia de níquel autocatalítica se basa en una reacción de reducción química, el control del proceso es fundamental para obtener resultados óptimos. Un baño de EN típico es más sensible a las condiciones de operación que un baño de galvanoplastia, y se debe tener cuidado de controlar el proceso dentro de parámetros relativamente ajustados para lograr el mejor desempeño.

La edad del baño generalmente se rastrea mediante rotaciones de metal (MTO, en inglés). En un baño de recubrimiento de 1 L operando a 6 gr/L de metal de níquel, se realiza un MTO por cada 6 g de níquel agregado al sistema. A medida que avanza la reacción de recubrimiento, los subproductos se formarán y, finalmente, degradarán el rendimiento de la solución de recubrimiento y del depósito. En un baño reducido con hipofosfito de sodio que utiliza sulfato de níquel, los subproductos incluyen sulfato, sodio y ortofosfito. Alrededor de 45–60 gr/L de los subproductos de reacción se forman en cada MTO. Según los criterios, los baños EN normalmente durarán de 4 a 10 MTO antes de que su rendimiento se degrade más allá de los límites aceptables y el baño deba ser desechado.

Hay métodos disponibles para extender la vida útil del baño. Un método implica reducir la cantidad de subproductos generados utilizando una fuente alternativa de níquel, como el hipofosfito de níquel o el acetato de níquel, cualquiera de los cuales puede eliminar el sulfato y reducir drásticamente la cantidad de sodio generado. Estos sistemas funcionan muy bien, pero el inconveniente es el mayor costo de la sal de níquel. También hay métodos de purificación disponibles, como “purga y reposición”, precipitación y electrodiálisis.

Hace varios años, se desarrolló un nuevo método para extender la vida del baño. Un típico baño de EN con reducción de hipofosfito que funciona a 6 gr/L de níquel contendría aproximadamente 120 gr/L de sólidos disueltos en la composición, según la fórmula del baño. Cada MTO de operación agrega alrededor de 45 a 60 gr/L de sólidos disueltos. La reducción de la cantidad de sólidos disueltos presentes en una nueva solución dará como resultado un sistema capaz de contener más subproductos de reacción. El funcionamiento a bajas concentraciones de metales se ha utilizado durante años como un método para reducir el total de sólidos disueltos en un nuevo baño de revestimiento. En un baño de revestimiento diseñado para funcionar a 3 gr/L de níquel, los sólidos disueltos en la composición estarán alrededor de 75 gr/L, aproximadamente 45 gr/L menos que un baño que opere a 6 gr/L. La reducción de sólidos disueltos en la composición permite que la solución contenga más subproductos de reacción, lo que da como resultado una extensión de la vida útil del baño de la mitad a un MTO. También hay menos arrastre, menos níquel y, potencialmente, menores costos de tratamiento de residuos.

La edad del baño puede determinarse manteniendo registros de reposición precisos, analizando la concentración de ortofosfito o midiendo la gravedad específica del baño.

La concentración en el baño se controla típicamente mediante el análisis del níquel, ya que la titulación del níquel es una prueba relativamente rápida y fácil. La frecuencia de análisis depende de la carga del baño y la velocidad de revestimiento. Si se realizan rutinariamente adiciones de más del 10% de actividad, se debe aumentar la frecuencia de análisis. La operación ideal es una condición de estado estable, que agrega la química de reposición a la misma velocidad que se consume por la galvanoplastia. Cuanto mejor sea el control del EN, mejor funcionará el proceso.

La concentración del reductor se debe verificar, generalmente una vez cada MTO. El reductor debe consumirse a una tasa proporcional al níquel, pero diferentes variables operativas, como la concentración del baño, la carga del tanque, el método de agitación y la cantidad de tiempo de inactividad a la temperatura de funcionamiento, pueden afectar la cantidad de reductor que se consume en el tanque.

La temperatura de operación es el factor principal para determinar la velocidad de galvanoplastia. Las bajas temperaturas proporcionan menos energía a la reacción de deposición química y dan como resultado velocidades de galvanoplastia más bajas. Las temperaturas muy altas pueden hacer que el baño sea demasiado activo, lo que puede provocar desprendimiento del revestimiento e inestabilidad general del baño. Los controladores de temperatura automáticos, frecuentemente calibrados, son muy recomendables.

PH de la operación. Aparte de la formulación del baño, el pH operativo es el factor más influyente en el contenido de fósforo del depósito. Típicamente, los rangos de pH más altos dan un contenido de fósforo más bajo en el depósito, mientras que los valores de pH más bajos producen depósitos de fósforo más altos. El pH de un baño de galvanoplastia EN debe comprobarse cada vez que se realiza una titulación de níquel.

Volumen del baño. Mantener el nivel de operación del baño de galvanoplastia es un factor de control crítico que a menudo se pasa por alto. Considere un tanque de galvanoplastia de 50 pulgadas de profundidad. Al nivel de 50 pulgadas, la solución está al 100% de la actividad y el baño está químicamente balanceado.

Una carga se reviste y consume el 10% de la química del baño. Durante el revestimiento, el nivel de solución del tanque cae 5 pulgadas, o 10%. Cuando se analice el baño evaporado, mostraría 6 gr/L de metal de níquel. Sin embargo, el baño no estaría en equilibrio. Específicamente, los estabilizadores serían bajos y la proporción de quelatos en el baño sería más alta de lo normal. Ahora el baño está desbalanceado, y los estabilizadores bajos podrían provocar inestabilidad en el baño.

Cambio continuo

En conclusión, el futuro de la galvanoplastia EN está siendo moldeada por la legislación ambiental y de salud, que está impulsando el cambio. Estos cambios pueden abrir la puerta a nuevas innovaciones. El objetivo general de cualquier cambio no debe limitarse a garantizar el cumplimiento ambiental, sino que también debe abordar problemas como la reducción de los costos operativos y la generación de desechos, la creación de un mejor entorno laboral y la utilización de procesos “más verdes”.

CONTENIDO RELACIONADO

-

Galvanoplastia de níquel decorativa

La perfilometría ayuda a determinar las características de nivelación de los baños de níquel Watts.

-

Por publicarse nueva NOM 001 sobre descargas de aguas residuales: Semarnat

Este instrumento no se había actualizado en las últimas dos décadas y media, a pesar de que las Normas se deben actualizar cada cinco años.

-

Abriendo paso a la nueva generación

Con una planta recién estrenada y nuevos procesos, la empresa JEMIDA se prepara para pasar la estafeta a las hijas de sus fundadores.