Hace tres años, los hermanos Juan Carlos y José Manuel Gómez, junto con Carlos Arredondo, decidieron cerrar un negocio del ramo textil en el que estuvieron por más de dos décadas. Su objetivo era incursionar en el ámbito de los acabados para automotriz y fue así como se volvieron socios de AMINSA. “Decidimos migrar a esta industria porque tenemos tres armadoras en el estado, y si quieres estar en un tema de manufactura en Aguascalientes, tienes que estar en automotriz”, recuerda José Manuel Gómez, director comercial de la empresa.

A pesar de su corta trayectoria en el mundo de los acabados, los directivos de AMINSA están convencidos de que, en el mediano plazo, verán realizada su visión de convertirse en una empresa predominante en los acabados para la industria automotriz, pues además de invertir en la mejor tecnología, han buscado automatizar todos sus procesos e implementar las mejores prácticas de manufactura, lo que ha generado una buena respuesta por parte de sus clientes.

Moverse a una industria tan distinta significó para estos empresarios pasar por una serie de aprendizajes y experiencias tan valiosas como inesperadas. “Empezamos haciendo galvanizados para la automotriz, al principio nos costó mucho entrar y entender la industria”, dice Gómez.

Entre los aprendizajes, estuvo darse cuenta de que cada sector tiene sus propios tiempos y que hay diferencias en los riesgos. “Las urgencias en la industria textil eran para 15 días o tres semanas, y en la automotriz lo que urge es para ocho o diez meses. Como veníamos de una industria vertiginosa nos sentíamos en slow motion, pero eso nos permitió aprender los procesos y que todo se hace verdaderamente a conciencia en esta área, porque un error cuesta muchísimo dinero”, afirma el directivo.

Una grata sorpresa fue ver que podían trasladar mucha de su experiencia previa a esta nueva industria, sobre todo en lo relativo a cumplir con los procesos, certificaciones y parámetros de calidad.

“Cuando empezamos con el galvanizado nos dimos cuenta de que dábamos brincos cuánticos porque estábamos muy educados por el tema textil en los compliances, las certificaciones, en optimizar procesos, adelantarnos a los problemas y tener una cultura de calidad. Eso nos sirvió mucho y gracias al gran trabajo del ingeniero Arredondo nos certificamos en ISO 9000 en tiempo récord, porque la empresa prácticamente nació pensando en ser certificada”, explica Gómez.

Otra experiencia importante fue aprender a trabajar con clientes de distintas latitudes, en este caso con personas de origen japonés. “Nos tuvimos que adaptar mucho a la cultura japonesa. Fue complicado porque ellos desconfían, de entrada, de nuestra cultura, pero una vez que te prueban profesionalmente, confían al 100%; sin embargo, si llegas a romper esa confianza te cierran la puerta y nunca más vuelves a entrar”, señala Gómez.

Tecnología de punta para mantenerse a la vanguardia

Una decisión clave que tomaron los socios de AMINSA desde el inicio fue invertir en la mejor tecnología disponible para estar en condiciones de ofrecer piezas de gran calidad a sus clientes. Como resultado de ello, la automatización al 100% es una realidad en las dos líneas que manejan: la de galvanizado, con la que comenzaron, y otra de cromo (con capacidad de cubrir especificaciones tricapa para acabados semibrillantes, brillantes y microporosos) que echaron a andar a fines de 2020.

La línea de galvanizado tiene capacidad para procesar cerca de 100 mil piezas por semana, en 1.2 turnos, y la nueva línea de cromo podrá producir hasta 50 mil piezas por semana. Una tercera línea de E-Coat está contemplada para comenzar a trabajar en este 2021.

“Hemos tenido buena aceptación en la industria porque empezamos a dar soluciones en zinc y en cromo; además, como estamos enfocados en las cabeceras de los coches, para algunos de gama alta nos piden cromo, y para los de low cost nos piden zinc, de manera que empezamos a ser una oferta interesante para los clientes, que encuentran los dos terminados en un solo proveedor”, comenta Gómez.

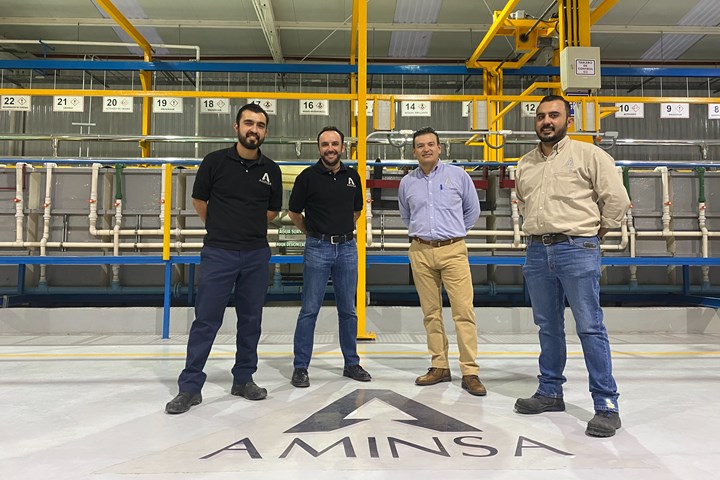

Empleados de AMINSA en la nueva línea de cromo.

La inversión en procesos totalmente automatizados le permite a la compañía saber con exactitud cuánto produce, en qué turno y, sobre todo, tener muy poca variabilidad en el proceso, “con lo cual nuestra calidad se incrementa bastante; pero hay otras dos cosas que nos tienen adelantados con nuestra competencia y son la trazabilidad en nuestras piezas, y un proyecto que se realizará en 2021 sobre auditoría visual automatizada por medio de un lector óptico”, refiere Gómez.

A decir del directivo, el método de inspección automatizada le proporcionará a AMINSA una ventaja competitiva importante y la pondrá “en una categoría muy superior con nuestra competencia porque estamos garantizando volumen”.

Para Gómez, apostar por la tecnología vale siempre la pena, ya que los mecanismos de automatización permiten, incluso, garantizar la auditoría “porque programas las máquinas y garantizas la eficacia. Por ejemplo, un lector óptico que analiza las piezas no tiene vista cansada, no tiene criterio y, aparte, analiza y toma fotos de los defectos. Así puedes ver tus KPIs y cuál es el error más frecuente y dónde tienes que corregirlo”.

Algo más que enorgullece a esta joven empresa es haber integrado de manera temprana diversas prácticas de Industria 4.0. “Los años de inicio de AMINSA fueron de lecciones aprendidas que aplicamos, analizamos y mejoramos con la nueva línea de cromo, para llevarla a otro nivel”, explica Carlos Arredondo, director general de la empresa.

El ingeniero Arredondo recuerda que, al planear la línea de cromo, tenían muy claro lo que querían, pero aún así solicitaron la consultoría de expertos que trabajaron en Nissan, a fin de garantizar que lograrían lo que tenían en mente. Estos expertos les recomendaron equipos y proveedores, y con ellos vieron también la importancia de correr una simulación por computadora antes de avanzar en el proyecto.

“Calculamos nuestro objetivo matemáticamente y determinamos que cada nueve minutos tendríamos un rack de producción. Esto se metió al simulador y vimos la cantidad de grúas que requería la línea para saber si nuestros tiempos se cumplían. A partir de eso empezamos a desarrollar la ingeniería y después vino la selección de equipos. Vimos equipos de software y hardware que fueran amigables —en este caso escogimos Mitsubishi por su afinidad a la programación— y lo trabajamos con ellos, siempre de la mano de un especialista”, apunta Arredondo.

Llegado el momento de arrancar esa nueva línea, el primer rack procesado alcanzó 100% de aceptación en calidad. “Eso significa que toda la ingeniería que hicimos y todas las mejoras fueron bien implementadas. La demanda que hoy tenemos por parte de los clientes es muy alta y decidimos generar la siguiente etapa, que consiste en el balanceo químico automático para que la línea se monitoree con los parámetros que trabajamos y que hagan las adiciones en tiempo y en forma”.

Para la línea de E-Coat que esperan abrir este año, los ingenieros de AMINSA volvieron a consultar con distintos expertos a fin de armar el proyecto. “Fueron muchas horas de trabajo; tuvimos sesiones de análisis incluso con los clientes, para que la línea pudiera cubrir cualquier especificación. Líneas como la que tendremos se instalan para OEMs como BMW y Mercedes-Benz en Europa, porque Abbo Ideal es una empresa bastante seria, y la instalación viene con todo el sistema 4.0, por lo que el balanceo químico ya está integrado y tiene una aplicación de monitoreo para que la productividad y eficiencia estén monitoreadas las 24 horas”, comenta Arredondo.

Trazabilidad: la nueva frontera

Un rasgo más que distingue a AMINSA de su competencia es la capacidad de hacer que sus clientes conozcan con exactitud los detalles de los procesos por los que pasaron sus piezas, y esta característica seguirá vigente incluso años después de entregado el trabajo.

Gracias al sistema de trazabilidad, los clientes de esta empresa podrán saber de qué lote proviene el acero de la pieza, quién y cuándo lo procesó en la parte metalmecánica y, para la parte del recubrimiento, podrán conocer cuándo llegó la pieza a la planta, qué fórmula y balanceo químico se le aplicó, el porcentaje de aceptación de calidad, el tamaño del lote de producción, y hasta el turno en que se procesó, aunque para Arredondo algo muy importante “es que tenga la firma de AMINSA, que garantiza que los parámetros de calidad siempre están salvaguardados”.

Por si fuera poco, la trazabilidad también permitirá que los clientes puedan saber en todo momento dónde están sus piezas. “Gran parte de la preocupación de la industria automotriz es poder garantizar que el producto va a salir en tiempo y en forma, y para hacerlo se requiere la trazabilidad”, dice Arredondo.

Piezas tratadas en AMINSA.

Para lograr la trazabilidad de las piezas que trabajan, los directivos de la compañía volvieron a buscar especialistas que pudieran orientarlos para tomar buenas decisiones. “Pedimos la opinión de un gerente de trazabilidad de Lear —una empresa global— sobre cómo debería ser nuestro proceso, y en función de eso hicimos una lista de lo que debería cubrir el sistema y así desarrollamos el proceso”, recuerda Arredondo.

Gracias a estas nuevas posibilidades, AMINSA espera llegar a un punto “en el que todos los días se le avise a nuestro cliente cuánto inventario tenemos en planta, de qué modelo y cuántas piezas tenemos tanto en proceso como en monitoreo, y cuántas están listas para embarcarse. Hay cosas tan sencillas como las alertas de camión lleno, para que cuando tengamos las partes suficientes para llenar un pallet se le notifique al cliente para que mande su camión y pueda ahorrar en transporte”, dice Arredondo.

Con esta tecnología, la empresa podrá hablar el lenguaje del E-Time, que garantizará a sus clientes “una línea de producción segura, con altos estándares de calidad que les dan la tranquilidad de que sus tiempos de entrega se cumplan”, afirma el directivo.

Un equipo multidisciplinario y colaborativo

Mantener altos estándares de calidad ha sido una de las premisas de AMINSA, razón por la cual buscó certificarse en el sistema ISO 9000 y lo logró “en tiempo récord”, según Gómez. Arredondo le suma a esto que “pocas empresas del ramo cuentan con porcentajes similares de aceptación, ya que nuestros estándares de calidad son muy altos y también lo es nuestro empeño por cuidar los equipos y hacer los mantenimientos preventivos”.

El director de la empresa explica que si cada integrante de su equipo hace las tareas que le corresponden, “la producción sale automáticamente”, y eso se debe a que “tenemos un equipo de trabajo multidisciplinario, que sigue las indicaciones y está empeñado en que AMINSA sea predominante en el centro de la república. Y día a día venimos a eso: a ser mejores y a hacer reingeniería y mejora continua”.

Otra vista a la línea de cromo de AMINSA.

Para complementar su oferta de valor, además de la inversión en tecnología de avanzada, la empresa fortaleció su área de comercialización, y en la actualidad cuenta con un departamento comercial que le ha permitido acceder a nuevos negocios y tener la línea de cromo al 70% de su capacidad. De forma paralela, AMINSA desarrolló el área de costos “para no estar fuera de mercado ni perder dinero”; allí sus profesionales encontraron áreas de oportunidad y establecieron KPIs financieros para no tener problemas con los precios.

A decir de Arredondo, todas las mejoras, cambios y ajustes que han hecho en la empresa han sido “con miras a que el sistema esté robusto para poder trabajar con cualquier armadora que se acerque a nosotros, para poder cumplir lineamientos normativos tanto de los japoneses, como de los alemanes o de los norteamericanos”.

A fin de cuentas, para los directivos de AMINSA la clave del éxito está en haber sabido combinar la mejor tecnología con profesionales que comparten una visión. “Nuestro equipo ha hecho un trabajo arduo, cada uno concentrado en crear una empresa de alto valor competitivo en el estado y en la región. Cada quien desde su trinchera, pero siempre con el mismo objetivo que marca la dirección”, dice satisfecho Arredondo.

CONTENIDO RELACIONADO

-

Una plática con Manuel Álvarez Bermejillo, fundador de Galvanizadora de Occidente

En 1964, con apenas 21 años, Manuel Álvarez Bermejillo fundó la empresa Galvanizadora de Occidente. Aquí la entrevista que tuvimos con él.

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

Abriendo paso a la nueva generación

Con una planta recién estrenada y nuevos procesos, la empresa JEMIDA se prepara para pasar la estafeta a las hijas de sus fundadores.