SIFCO ASC refina el proceso de recubrimiento de titanio mediante automatización

Las técnicas de recubrimiento de titanio existentes tienden a ser altamente corrosivas, potencialmente venenosas o de corta duración en su efectividad, según SIFCO ASC. La empresa llevó a cabo extensos experimentos con dos aleaciones de titanio ampliamente utilizadas para encontrar un proceso de recubrimiento más eficiente.

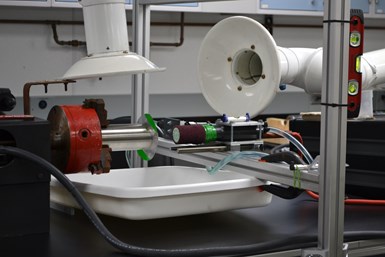

Foto: SIFCO ASC.

SIFCO ASC ha desarrollado una gama personalizada de soluciones automatizadas para el recubrimiento con titanio. La empresa afirma que su proceso patentado brinda a los clientes un medio constante y repetible de mejorar las aleaciones de titanio para su uso en componentes de misión crítica.

El nuevo proceso supera un desafío clave en el uso de titanio para ciertas aplicaciones. Según SIFCO ASC, la escasa resistencia del titanio al desgaste abrasivo o adhesivo lo hace inadecuado para su uso, por ejemplo, en trenes de aterrizaje de aviones y motores de combustión interna de automóviles. El recubrimiento de titanio mejora sus características de rendimiento, incluida una mayor lubricidad, resistencia a la corrosión y conductividad, así como la reflexión y la emisión del calor. A pesar de esto, el titanio es muy difícil de usar para recubrir, en gran parte debido a una película de óxido que se forma en el momento en que se expone al oxígeno.

Las técnicas de recubrimiento de titanio existentes tienden a ser altamente corrosivas, potencialmente venenosas o de corta duración en su efectividad, según la compañía. SIFCO ASC llevó a cabo largos experimentos con TI 6-Al 4-V y TI 6-6-2, dos aleaciones de titanio ampliamente utilizadas, para encontrar un proceso de enchapado más eficiente.

El proceso resultante incluye pretratamientos superficiales de acabado mecánico, seguidos de un grabado y activación, así como la introducción de una fina capa de níquel. SIFCO ASC dice que este enfoque brinda todos los beneficios del recubrimiento selectivo, incluida la versatilidad y la conveniencia, junto con una mayor seguridad y calidad de los componentes.

Para evitar la oxidación y, por lo tanto, el costoso desecho del titanio comprometido, la solución de electrolito debe fluir continuamente sobre el componente en todo momento. Este problema podría eliminarse mediante la automatización. Derek Kilgore, gerente de ingeniería de SIFCO ASC, explica: “[Los sistemas automatizados] no solo reducen el error humano, sino que también presentan beneficios vitales en términos de calidad, repetibilidad y trazabilidad o registro de datos, así como productividad y seguridad del usuario”.

El sistema automatizado diseñado por SIFCO ASC utiliza un TechnoPlate portátil, un paquete de energía programable que permite que las reparaciones sean enchapadas in situ y también almacena los voltios, amperaje y amperios hora, eliminando el riesgo de error humano y oxidación.

Además, para aplicaciones sin titanio, SIFCO ASC puede diseñar, especificar, entregar y poner en marcha bancos de trabajo simples o estaciones de trabajo completamente automatizadas con sistemas robóticos para manejar componentes, ánodos y soluciones a través de identificación por radiofrecuencia (RFID) y etiquetado de códigos de barras. Según la empresa, la única intervención humana necesaria es la programación y reposición de soluciones.

CONTENIDO RELACIONADO

-

Galvanoplastia de zinc

Elija el mejor proceso para su operación.

-

Entrando con el pie derecho a la industria de acabados

La mexicana AMINSA comenzó operaciones hace tres años con la visión de ser un proveedor predominante de acabados para automotriz, y todo apunta a que pronto podrá lograrlo.

-

Cómo diseñar un sistema de racks eficaz

Un racking bien diseñado es parte importante de cualquier operación de acabado. Richard Lang, encargado de las ventas técnicas de la división de racking y colgado de EPSI, ofrece información para diseñar un sistema eficaz.