Los pretratamientos están diseñados para optimizar la protección contra la corrosión y la adherencia de la pintura en las piezas fabricadas. A fin de entender mejor el equipo y los procesos necesarios para mantener los patrones de pulverización en un sistema típico transportador de lavado de pretratamiento, los fabricantes deben comprender, primero, la tecnología de boquillas disponible, las variables que controlan los patrones de pulverización y los problemas que puede generar con el tiempo el equipo obstruido.

Para un rendimiento óptimo, los sustratos deben limpiarse, enjuagarse y recubrirse adecuadamente durante las diferentes etapas del pretratamiento. Cada etapa tiene una función específica y una química de tratamiento asociada, y cada etapa comienza en el tanque, donde la química se dirige a través de la descarga de una bomba a un cabezal. El cabezal luego envía la química a los tubos ascendentes que alimentan la solución a las boquillas.

Contenido destacado

La selección de boquillas se basa en la química y las variables de aplicación. Cada etapa de pretratamiento requiere un tipo de boquilla diferente para garantizar una aplicación perfecta. El diseño del sistema de pretratamiento y el tamaño de la parte que se está tratando determina el número de boquillas en la línea, el tamaño de la bomba, el tamaño de la tubería en el cabezal y en la parte inferior, entre otras variables.

Una boquilla adecuada entrega la cantidad correcta de agua o química a la superficie de la pieza, completando de manera eficiente la tarea para esa etapa. La selección incorrecta de la boquilla o los patrones de pulverización incorrectos pueden aumentar la probabilidad de defectos y dar como resultado un producto de calidad deficiente. Como las boquillas también influyen en la incidencia, una boquilla inadecuada u obstruida puede ocasionar costosos tiempos de inactividad de pretratamiento o aumentar la cantidad de químicos y agua utilizados.

Para algunos procesos de pretratamiento, la incidencia es importante para ayudar a eliminar la suciedad de la pieza. Sin embargo, los procesos de pretratamiento que involucran el recubrimiento o la humectación total de la pieza requieren la menor incidencia posible. En general, un patrón de pulverización sólido proporciona mayor incidencia que uno plano, y el plano brinda mayor incidencia que los de cono completo.

Medición de la incidencia

La incidencia se mide en unidades de fuerza sobre área (Newtons por metro cuadrado (N/m²) o libras por pulgada cuadrada (lbs/in²). Al igual que con todos los patrones de pulverización, la unidad de incidencia disminuye a medida que aumenta la distancia desde la boquilla. La incidencia de pulverización depende del flujo volumétrico y de la caída de presión.

La boquilla de pulverización plana es la que generalmente se debe usar en la fase de limpieza. Este tipo de boquilla aumenta la incidencia sobre la pieza, creando una acción mecánica. El mayor impacto físico en la superficie de la parte ayuda a la química a descomponerse y levantar la tierra orgánica. El enjuague después de la etapa de limpieza también debe hacerse mediante una boquilla de pulverización plana, ya que este tipo de boquilla ayuda a enjuagar cualquier residuo del limpiador.

Al igual que en la limpieza, una pulverización plana durante la fase de decapado ácido y desoxidación aumenta la incidencia sobre la pieza y produce un efecto de fregado. Este movimiento físico en la superficie de la pieza ayuda a la química a descomponer la tierra inorgánica en la superficie. El enjuague postdecapado y desoxidación también debe realizarse con una boquilla de pulverización plana para enjuagar la química ácida y preparar la superficie para el recubrimiento de conversión.

El recubrimiento de conversión requiere una boquilla de cono completo o de cono hueco, ya que la solución debe inundar todo el sustrato para favorecer el desarrollo adecuado de la capa de recubrimiento. Para el enjuague de recubrimiento posterior a la conversión, una boquilla de cono completo o hueco elimina la solución que no reaccionó, sin alterar el recubrimiento recién formado. En el postratamiento, la pulverización sin incidencia de las boquillas de cono hueco o completo permite que se forme un sellado a través de la superficie de la pieza. Normalmente, la etapa de enjuague que sigue al sellado emplea una boquilla de cono lleno o hueco para inundar la superficie, eliminando la solución del sellado que no haya reaccionado.

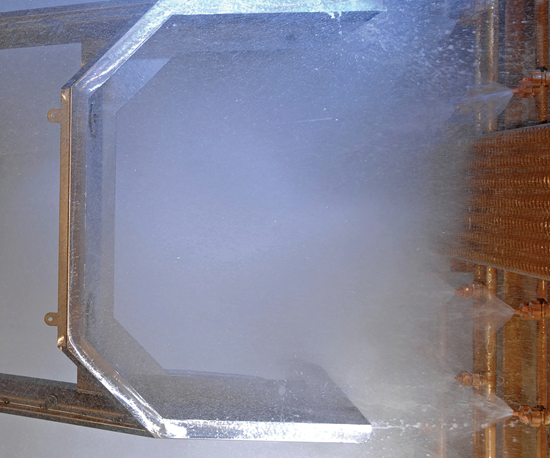

Algunos sistemas tienen enjuagues de halo al final del proceso de pretratamiento, mientras que otros tienen halos entre etapas. Los enjuagues de halo utilizan un spray fino o una boquilla de neblina unida a una fuente de agua limpia para humectar toda la superficie y eliminar la contaminación y las sustancias químicas sobrantes.

Las boquillas están hechas de una variedad de materiales de metal y plástico. La química del pretratamiento indica el material de boquilla apropiado para la etapa del proceso. Si el material de la boquilla es incompatible con la química de la etapa y con la función, la boquilla se puede desgastar, obstruir o incluso corroer, lo cual genera tiempos de inactividad y costos de mantenimiento innecesarios. Por ejemplo, los ácidos destruirán rápidamente una boquilla de acero dulce, mientras que el acero inoxidable proporcionará una vida útil prolongada cuando esté expuesta a los ácidos.

Las boquillas desgastadas son una causa importante de desperdicio del sistema. A medida que la boquilla se desgasta, el orificio se hace más grande, entregando así el doble de líquido. La incidencia disminuye, reduciendo la presión de la pulverización en el punto de impacto. Esto disminuye el rendimiento de los limpiadores alcalinos y puede aumentar el volumen de limpiador consumido. A medida que se pulverizan mayores volúmenes de solución desde la boquilla desgastada, la presión de pulverización disminuye para otras boquillas de la misma línea de tubería.

Control de los patrones de pulverización

Las boquillas direccionan las soluciones de pretratamiento a las partes que se procesan, y la alineación y el espaciamiento correctos de las boquillas proporcionan una cobertura completa y uniforme de toda la pieza. El diseño de la línea de proceso determina la cantidad de boquillas necesarias para una aplicación óptima.

Las boquillas en los tubos ascendentes opuestos deben alternar su posición para que la solución de pretratamiento cubra toda el área de una pieza sin que los patrones de pulverización se mezclen. Si los patrones de pulverización se mezclan, la pieza experimentará una incidencia reducida. Las boquillas para pulverizaciones planas deben girarse aproximadamente 15 grados con respecto a la vertical. Cuando se alinean correctamente, el patrón de pulverización no interferirá con el de la boquilla adyacente.

La orientación de la pieza también juega un papel crucial en el control de los patrones de pulverización. Las piezas se colocan en una unidad fija o marco que acompaña a la pieza a través del proceso de pretratamiento. El accesorio se monta en una cadena e, idealmente, permite que todas las áreas de trabajo de la pieza estén expuestas a soluciones de pretratamiento. La orientación de la pieza en el marco influye en la ubicación y la cantidad de solución aplicada a la pieza.

Los operadores de línea deben revisar frecuentemente los patrones de pulverización de la boquilla durante la producción. Los controles visuales examinan la pieza, la salida de la solución a la zona de drenaje y la pulverización saliente de las boquillas. Sin embargo, muchas boquillas no se pueden observar mientras se está ejecutando la operación. Al caminar por la línea de pretratamiento, cuando esta se encuentra detenida, los operadores pueden aprovechar para verificar la dirección de pulverización de la boquilla, inspeccionar todas las carcasas en la zona de pretratamiento y asegurar que se usen las boquillas correctas en cada fase.

La inspección de las piezas limpias debe mostrar consistentemente superficies húmedas en toda la parte. Después de los enjuagues, la parte debe estar libre de agua, mostrando una superficie uniforme y húmeda que no permita que el agua forme gotas. Después del recubrimiento de conversión, el recubrimiento debe distribuirse de manera uniforme en toda la pieza, sin áreas con manchas o salpicaduras de agua. La distribución desigual del recubrimiento en varias partes podría indicar que hay una boquilla obstruida o desalineada. Las manchas o marcas también son buenos indicadores de problemas del proceso.

Monitoreo de medidores de presión

El medidor de presión en la descarga de la bomba, ubicado cerca de esta, debe ser monitoreado regularmente durante el pretratamiento. Si la presión cae, puede haber un problema en la tubería ascendente o en la boquilla. Si la presión aumenta, puede haber una obstrucción en un tubo ascendente o en varias boquillas.

Los residuos acumulados en la boquilla reducirán la presión de pulverización, así como el volumen de la química suministrada y el asentamiento de la pulverización sobre la pieza. La balanza puede obstruir las boquillas, lo que conduce a procesos insuficientes de limpieza, recubrimiento y enjuague y, en última instancia, a una mala adhesión de la pintura. Las fallas en la limpieza o el recubrimiento en lados recurrentes en varias partes sucesivas reflejan un problema de boquillas obstruidas.

El uso de objetos afilados para desalojar los materiales de las boquillas obstruidas puede dañar el orificio y afectar los patrones de pulverización. Los operadores deben retirar la boquilla obstruida y colocarla en una solución limpiadora, reemplazando la pieza obstruida con una boquilla limpia.

Las zonas de drenaje deben verse uniformes a lo largo de la producción. Un aumento en la cantidad de espuma o solución en la zona de drenaje puede indicar que una boquilla se salió o que hay una tubería con fisura.

Los patrones de pulverización también deben ser consistentes. Si la solución pulverizada desde la boquilla se acumula en ubicaciones fuera de lugar, en vez de estar contenida dentro de la etapa, o si la solución sale de la boquilla en forma de chorro en lugar de un patrón de abanico, la boquilla puede estar obstruida o desalineada, y se debe revisar.

Para garantizar una presión y dirección adecuadas, los operadores pueden quitar las boquillas de los tubos durante la limpieza del tanque para inspeccionar los orificios en busca de residuos y O-rings, que son los anillos de goma asentados entre la boquilla y el tubo, en busca de daños. Los O-ring defectuosos pueden hacer que la presión caiga, lo que provoca una incidencia inapropiada.

Una vez que las boquillas se han retirado, los operadores pueden quitar las tapas de los extremos del tubo ascendente, limpiar el sistema con una solución de limpieza del tanque y seguir con una descarga de agua limpia. Si las boquillas se dejaran en su lugar, los desechos generados por la limpieza del tanque podrían obstruirlos. Durante el proceso de limpieza, las paredes laterales, el piso y los protectores de cadena también deben ser lavados y enjuagados.

Costo para operar

La motivación número uno para optimizar y mantener los patrones de pulverización en el sistema de lavado es el costo de la operación. Los gastos pueden acumularse a partir de desechos químicos y de agua, problemas de calidad, paradas no planificadas y requisitos de tratamiento de agua.

Los problemas de calidad pueden ser descubiertos durante la fabricación o por el usuario final como problemas de garantía. Los recursos químicos, de mano de obra y de energía se desperdician cuando las piezas no pasan la inspección después de su primer tratamiento, lo que requiere un retrabajo costoso. La demora en la adherencia y la corrosión, que ocurren cuando la pieza está en uso, son especialmente costosas, ya que miles de piezas pueden haberse fabricado antes de que se detecte el defecto, afectando la satisfacción del cliente y las ventas futuras.

Las paradas de líneas de fabricación no planificadas también son una preocupación, ya que el trabajo se atrasa y genera costos adicionales de mano de obra. Al fabricar tuberías de repuesto de desconexión rápida, boquillas con clip, así como bombas, anticipándose a una falla de la línea, los fabricantes pueden minimizar el tiempo de inactividad, instalar los reemplazos rápidamente y reducir los costos de parada.

Cuando los sistemas de pretratamiento funcionan de manera óptima, el agua y la química se utilizan de manera eficiente, con poco flujo hacia el tratamiento de residuos. Así, se minimizarán el funcionamiento incorrecto del sistema de escape, la pérdida de químicos y los problemas de salud y seguridad. La gestión y el mantenimiento efectivos de los patrones de pulverización y las líneas de proceso de pretratamiento entregan piezas de alta calidad y controlan los costos de operación. Al realizar verificaciones de mantenimiento frecuentes, los fabricantes pueden minimizar los costos de los sistemas de proceso de pretratamiento.

Matthew Clark es Gerente e Ingeniero de Aplicación en Henkel Corp. Visite henkel.com

CONTENIDO RELACIONADO

-

Abre AMAS registro para la versión virtual de SFM a realizarse el 23 y 24 de marzo

Ya se encuentra abierto el registro a la versión virtual de Surface Finishing México que tendrá lugar el 23 y 24 de marzo.

-

Los expositores de Parts and Cleaning 2021 ayudarán a determinar “qué tan limpio es limpio”

Aprovechar las ferias y conferencias orientadas a los procesos de limpieza de piezas, las mejores prácticas y tecnologías, como el Precision Machining Technology Show (PMTS), es una excelente manera de informarse sobre la limpieza de piezas para su empresa.

-

Por publicarse nueva NOM 001 sobre descargas de aguas residuales: Semarnat

Este instrumento no se había actualizado en las últimas dos décadas y media, a pesar de que las Normas se deben actualizar cada cinco años.