La inyección de aglutinante utiliza material en polvo para formar las piezas.

La impresión 3D es un subconjunto de la fabricación aditiva (FA) que ha estado en uso durante décadas y ha ganado rápidamente una amplia aceptación en la industria de fabricación de dispositivos médicos para aplicaciones funcionales.

Con el avance de las tecnologías y de los materiales, la impresión 3D ahora se considera una alternativa viable a los métodos de producción más convencionales (como cortar o inyectar) y, en algunos casos, elimina por completo la necesidad de mecanizar. Esto está permitiendo a los diseñadores de dispositivos médicos crear piezas cada vez más complejas con geometrías intrincadas que, de otro modo, tomarían demasiado tiempo o incluso serían imposibles de hacer utilizando métodos más tradicionales.

Contenido destacado

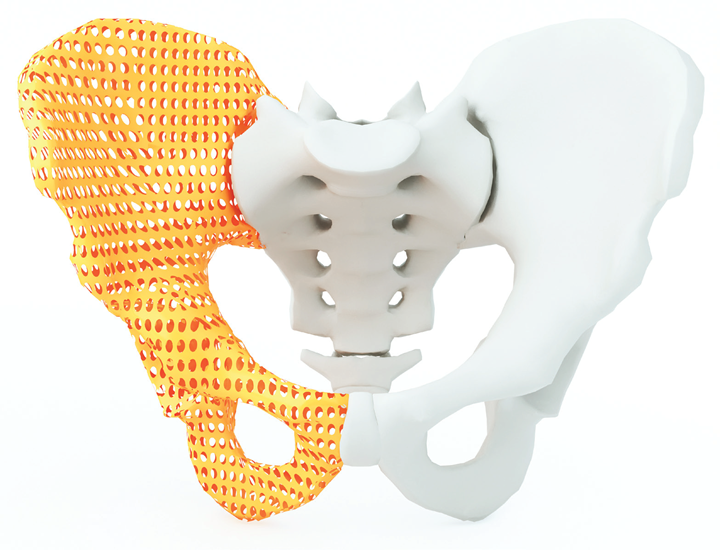

Antes, los acuerdos de diseño debían hacerse para piezas que eran demasiado complejas o pequeñas. Pero ahora, la impresión 3D ha abierto posibilidades de diseño que son casi ilimitadas. Esta ofrece una forma de hacer partes detalladas, precisas y específicas para el paciente que coincidan con su anatomía única. Alineadores dentales, audífonos, coronas dentales, lentes de contacto, dispositivos protésicos y dentaduras postizas se pueden imprimir ahora en 3D y ser personalizadas para cada paciente.

La impresión 3D ha abierto posibilidades de diseño que son casi ilimitadas al ofrecer una forma de hacer partes detalladas, precisas y específicas para el paciente que coincidan con su anatomía única.

Este artículo examina cómo se utiliza un proceso de FA con inyección de aglutinante, para fabricar estos productos impresos en 3D y cómo la elección de los fluidos para acabado de inyección de aglutinante correctos juega un papel clave en el éxito de ese proceso.

Inyección de aglutinante: descripción rápida

Existen varios métodos de FA que se usan para fabricar piezas. Algunos, como la fusión selectiva por láser (SLM, en inglés) y la fusión por haz de electrones (EBM), son procesos muy sofisticados que requieren equipos especializados, procedimientos de seguridad complejos y operadores altamente calificados. La inyección de aglutinante (BDJ) es una alternativa más rápida y asequible a otros procesos de FA, ya que no emplea rayos láser ni haces de electrones para construir piezas. Por lo tanto, es más fácil de emplear con mínimo entrenamiento.

La inyección de aglutinante hace piezas tridimensionales a partir de un archivo de diseño asistido por computadora (CAD). Utiliza un material en polvo, típicamente plástico o metal, y un agente aglutinante. Las boquillas de la impresora depositan una capa ultrafina de polvo en una plataforma de construcción. Luego, se aplica un agente aglutinante de cera líquida para unir las partículas. El cabezal de impresión continúa depositando capas alternas de material en polvo y material aglutinante, capa por capa, para formar una parte sólida. La calidad y la precisión de las piezas realizadas con este proceso de impresión 3D a menudo dan como resultado piezas que requieren un post procesamiento mínimo para crear una pieza terminada con una excelente repetibilidad dimensional.

Las piezas metálicas impresas en 3D a menudo requieren un post procesamiento mínimo para obtener una pieza con una excelente repetibilidad dimensional.

El proceso de impresión en 3D con inyección de aglutinante puede parecer sencillo; sin embargo, es importante obtener los detalles de manera correcta para llegar al mejor producto final posible. Esto incluye elegir los mejores métodos de acabado y fluidos para el material de impresión utilizado.

Fluidos para acabado de piezas de plástico

Históricamente, la impresión 3D se limitaba principalmente a la fabricación de piezas de plástico. Todavía hoy, más del 80% de las piezas impresas en 3D están hechas con polímeros. Las piezas de plástico impresas en 3D se elaboran depositando múltiples capas de polímeros especiales y aglutinantes, construidos capa por capa. Dado que las piezas de plástico se construyen progresivamente, a veces deja las piezas impresas con una superficie escalonada que requiere ser suavizada para obtener una pieza terminada.

Los métodos tradicionales para suavizar los escalones —como el pulido, abrillantado o sandblasting— son extremadamente manuales, requieren mucho tiempo y a menudo dejan partículas. Hoy en día, los fluidos suavizantes están disponibles para su uso en un desengrasante de vapor. Sumergir las partes sin acabado en un vapor solvente de evaporación rápida derrite ligeramente la superficie de las partes plásticas, nivelando cualquier irregularidad y eliminando los escalones. El resultado es un acabado liso sin restos de partículas o daños en la parte acabada.

Para que el suavizado funcione, es necesario comprender la composición química del polímero que se está utilizando y encontrar la solución química adecuada para la aplicación.

La impresión 3D permite a los diseñadores de dispositivos médicos crear piezas cada vez más complejas con geometrías complejas.

Fluidos para remover aglutinante en piezas metálicas

Aunque muchas personas todavía asocian la impresión 3D con los plásticos, la comercialización de la impresión 3D de metal está evolucionando rápidamente. Hasta hace poco, la impresión 3D de metales sólo se usaba para prototipos o lotes de volúmenes bajos. Era demasiado costosa y lenta para la producción en masa y muy compleja para su uso a gran escala. Sin embargo, a medida que avanzan las tecnologías, la impresión 3D en metal se está abriendo camino rápidamente hacia la industria manufacturera para obtener una producción de lotes mayores de piezas de uso final.

La impresión 3D en metal emplea el mismo proceso de construcción en capas que la impresión 3D en plástico, pero utiliza polvos metálicos finos en lugar de polímeros. Los polvos metálicos típicos incluyen acero inoxidable, acero para herramientas y muchas otras aleaciones ferrosas y no ferrosas. El proceso de inyección de aglutinante utiliza capas alternas del polvo de metal fino y un agente aglutinante (típicamente cera de parafina, cera de carnaúba o ceras especiales de polietileno) para crear lo que se conoce como partes en estado verde. Después de imprimir, cada parte verde necesita limpiarse y sinterizarse en un horno para que sea una parte metálica completamente densa.

La impresión 3D en metal usa el mismo proceso en capas que la impresión 3D en plástico, pero utiliza polvos metálicos finos en lugar de polímeros. Los polvos metálicos típicos incluyen acero inoxidable, acero para herramientas y aleaciones ferrosas y no ferrosas.

Los agentes aglutinantes cumplen un papel crítico en el proceso de formación, pero, en muchas ocasiones, deben eliminarse al menos parcialmente antes de que la parte pueda exponerse al alto calor que se requiere para la sinterización. En muchos casos, los aglutinantes se eliminan utilizando un disolvente especial diseñado para remover selectivamente algunos de los aglutinantes, pero no todos. El aglutinante se retira para evitar la contaminación del metal durante la sinterización, aunque es fundamental que quede algo de éste para que la pieza mantenga la precisión dimensional durante el proceso de sinterización.

La selección de un método de remoción de aglutinante es un balance entre la eliminación del aglutinante en el menor tiempo posible y con el menor daño a la estructura porque, a medida que se elimina el aglutinante, la estructura se vuelve frágil. La extracción del aglutinante con solvente puede realizarse en las fases de vapor o líquida del solvente en un desengrasante de vapor. Ambos dependen del disolvente que fluye a través de los poros, canales internos y pasillos de la estructura para disolver la cera. Esto permite que las piezas estén expuestas a temperaturas más elevadas en el horno de sinterización, lo cual reduce significativamente el tiempo para lograr una pieza terminada.

La selección de un método de remoción de aglutinante es un balance entre la eliminación del aglutinante en el menor tiempo posible y con el menor daño a la estructura.

Se han desarrollado nuevas mezclas de disolventes para acelerar el proceso de remoción de aglutinante sin el uso de bromuro de n-propilo, metil pirrolidona, polietilenglicol, heptano o tricloroetano, todos los cuales tienen efectos en la salud y el ambiente. Los nuevos fluidos de remoción de aglutinante presumen de bajos valores de viscosidad y tensión superficial, no son inflamables y están diseñados para la selectividad, por lo que se elimina la cantidad correcta de aglutinante sin dañar la estructura de la pieza. Estos nuevos fluidos, cuando se usan en un desengrasante de vapor, también se pueden destilar y reutilizar en el proceso de remoción de aglutinante.

Una vez que el fluido de remoción se elimina por completo de la estructura de la pieza, ésta se sinteriza térmicamente a alta temperatura para unir el polvo de metal a su estado de masa sólida terminada. El aglutinante que permanece en la pieza básicamente se consume a las temperaturas de sinterización. Después de eso, las piezas se pueden procesar utilizando técnicas estándar de acabado de metales, como rectificado, corte o recubrimiento.

Las empresas que requieren ayuda para determinar el fluido o método de remoción de aglutinante adecuados deben consultar con un socio de limpieza crítica que esté especializado en la remoción con desengrasante de vapor. Algunos fabricantes de fluidos tienen ingenieros de campo que realizan inspecciones en sitio para evaluar los métodos. También pueden realizar pruebas de laboratorio extensas con piezas de muestra para garantizar el éxito de la limpieza y la remoción de aglutinante.

--o--

Venesia Hurtubise es química de Servicio Técnico, en MicroCare Medical.

Visite www.microcaremed.com

CONTENIDO RELACIONADO

-

Dos mexicanos en la lista 40 Under 40 de Products Finishing

Cada año, los editores de Products Finishing convocan a los lectores a nominar a jóvenes profesionales de la industria de acabados y revisan una larga lista de propuestas para elegir a 40 profesionales menores de 40 años. Este año, dos mexicanos fueron incluidos en este prestigioso listado.

-

Cómo eliminar los metales pesados de las aguas residuales

Los fabricantes deben ser muy conscientes de los problemas y sanciones asociadas con la descarga de aguas residuales industriales.

-

Cromado sobre plástico para la industria automotriz

En Querétaro, la planta de Certus fabrica millones de piezas de plástico cromadas para automóviles que se distribuyen en todo el mundo.