La deposición física de vapor (PVD, por sus siglas en inglés) es un proceso de recubrimiento al vacío conocida en muchos talleres porque se usa comúnmente para mejorar el rendimiento de las herramientas de corte. Mike Schultz, cofundador de Surface Solutions, dice que los servicios de recubrimiento de PVD por arco catódico que ofrece su empresa en Fridley, Minnesota, pueden aumentar la vida útil de una herramienta hasta 10 veces, en comparación con una herramienta no recubierta, al ofrecer una herramienta más dura, más lubricante y una superficie resistente al desgaste.

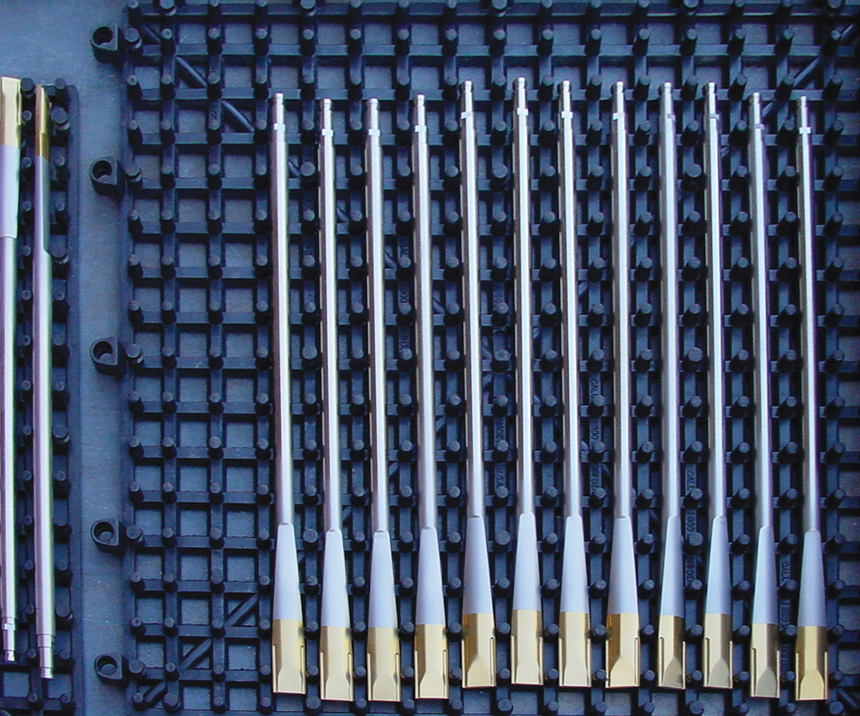

También comenta que los fabricantes de dispositivos médicos están utilizando cada vez más los recubrimientos de PVD para diferenciar la apariencia de sus dispositivos de productos similares y/o mejorar el desempeño de sus dispositivos, ya que los recubrimientos duros e inertes son biocompatibles y no reaccionan con huesos, tejidos o fluidos corporales. Algunos ejemplos de dispositivos médicos que la empresa recubre incluyen distractores, brocas y agujas, pero también piezas de “desgaste” que se usan en conjuntos de dispositivos, así como en aplicaciones dentales.

Contenido destacado

Schultz dice que los recubrimientos de PVD ofrecen una mejor retención de los bordes, de manera que los instrumentos quirúrgicos recubiertos permanecen afilados. Para otros dispositivos, pueden reducir el desgaste entre los componentes de acero inoxidable y ayudar a prevenir la oxidación y la corrosión.

Aquí, él responde algunas preguntas frecuentes sobre los recubrimientos de PVD:

¿Qué es un proceso de PVD por arco catódico?

El PVD por arco catódico es un proceso en el que varios metales se evaporan de un material de origen sólido dentro de una cámara de vacío, utilizando una soldadora de arco. Los metales evaporados, como el titanio, cromo, circonio, aluminio y otras aleaciones, reaccionan con un gas (generalmente nitrógeno y/o un gas que contiene carbono) para formar un material de recubrimiento que se condensa en las partes a recubrir.

El PVD de arco catódico produce altos niveles de ionización de metales (más del 95 por ciento), lo que ayuda a garantizar una alta adherencia del recubrimiento al material del sustrato. Generalmente, el proceso tiene amplias ventanas de operación, lo que permite depositar recubrimientos de calidad utilizando una variedad de parámetros del proceso. Otros procesos de recubrimiento, como la pulverización catódica o la deposición iónica, no son tan robustos y tienen ventanas de operación más pequeñas, lo que dificulta la producción de un recubrimiento de calidad de manera consistente.

¿Qué trabajo de preparación se requiere antes del recubrimiento?

Para lograr un recubrimiento bien adherido, es muy importante que las partes a recubrir estén limpias. Las superficies de las piezas deben estar libres de óxidos, restos de mecanizado por descarga eléctrica (EDM) y películas orgánicas, ya que dichos contaminantes pueden afectar negativamente la calidad del recubrimiento.

Para eliminar los contaminantes antes del recubrimiento, las compañías de recubrimientos usan técnicas como pulido, pulido por tambor, el grabado ácido y el blasting con arena y vidrio. Sin embargo, algunas de estas técnicas pueden alterar el acabado de la superficie de la pieza a recubrir, por lo que la empresa de recubrimientos a menudo trabaja con el cliente para desarrollar un proceso que cumpla con las expectativas del cliente en cuanto a la calidad del recubrimiento y su apariencia.

¿Los bordes afilados se ven afectados negativamente por el proceso de recubrimiento?

Si una parte tiene bordes afilados, no se deben usar procesos de limpieza que puedan afectar negativamente el filo del borde. Además, si se recubren piezas muy pequeñas o muy frágiles, se pueden hacer modificaciones en el proceso de recubrimiento para reducir las tasas de calentamiento y recubrimiento. Estas modificaciones aseguran que las características delicadas no se sobrecalienten y que el recubrimiento no sea demasiado grueso.

¿Qué acabados superficiales logran los mejores resultados?

Los recubrimientos de PVD son muy finos (generalmente varían de 0.0001 a 0.0005 pulgadas) y normalmente reproducen el acabado original de una pieza (a menos que se use un proceso de limpieza abrasivo). Los mejores resultados se obtienen cuando las superficies de las piezas son lisas. Como resultado, las superficies rectificadas o pulidas suelen dar mejores resultados que los acabados de superficies pulidas con blasting de arena o superficies mate.

Si se desea un acabado mate en un área específica de una parte, puede ser mejor dejar que el recubridor genere la textura en la parte. Las texturas hechas por el proveedor de la pieza podrían producir contaminación en esa área de la pieza, lo que requeriría un poco más de trabajo, eliminando cualquier ahorro que el proveedor pudiera esperar.

¿Qué temperaturas se utilizan en el proceso de recubrimiento?

La temperatura de recubrimiento típica para todos los recubrimientos PVD de Surface Solutions es de aproximadamente 800 °F. La temperatura del recubrimiento puede alterar la dureza de las piezas o distorsionarlas (encogerlas o aumentarlas). Para minimizar este posible efecto, sugerimos que las piezas sensibles al calor estén templadas a 900 a 950 °F antes de enviarlas a ser recubiertas.

¿Qué tipos de materiales se pueden recubrir?

Los recubrimientos de PVD se pueden aplicar a la mayoría de los metales que pueden soportar el calentamiento a 800 °F. Los materiales médicos comúnmente recubiertos incluyen los aceros inoxidables 303, 440C y 17-4; aleaciones de titanio; y algunos aceros para herramientas. Los recubrimientos PVD generalmente no se aplican al aluminio, porque la temperatura del proceso de recubrimiento está cerca del punto de fusión del material.

¿Qué recubrimientos se utilizan normalmente para dispositivos médicos?

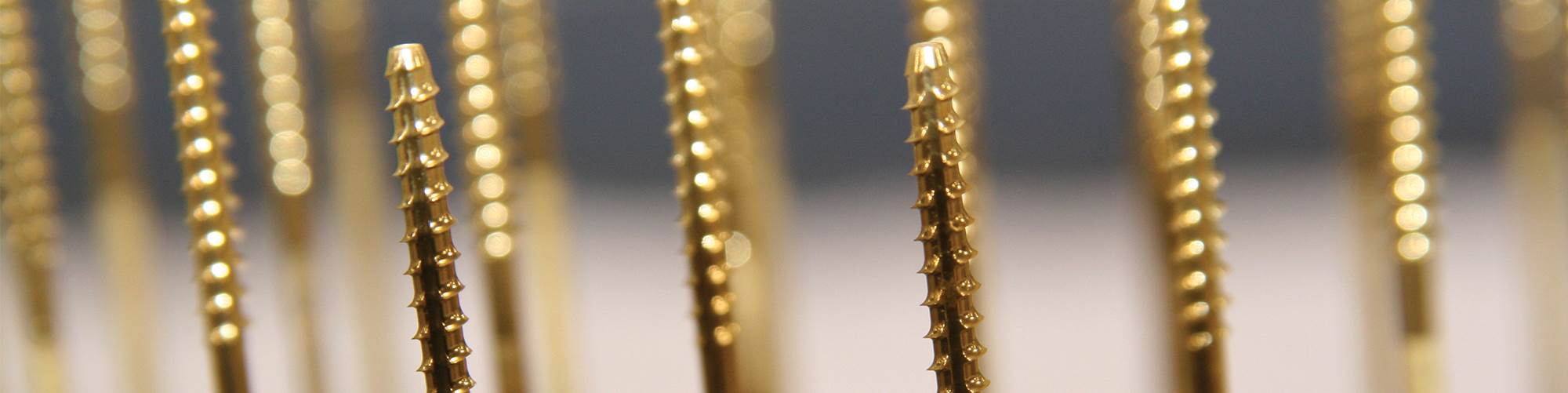

Surface Solutions ofrece cuatro recubrimientos de PVD para dispositivos médicos. El que se usa más comúnmente es el nitruro de titanio (TiN), que tiene un grosor que varía de 0.0001 a 0.0002 pulgadas, una dureza Vickers de 2,400 a 2,600 HV y un color dorado.

El segundo recubrimiento médico más común es el nitruro de titanio y aluminio (AlTiN), a menudo llamado recubrimiento de nitruro negro o titanio negro. Tiene un espesor de 0.0001 a 0.0002 pulgadas, una dureza de 4,000 a 4,200 HV y un acabado negro carbón.

Otros dos recubrimientos médicos que ofrece la compañía son nitruro de cromo (CrN) y Alpha. El CrN tiene un grosor de 0.0001 a 0.0005 pulgadas, una dureza de 2,200 a 2,400 HV y un acabado plateado. El Alpha es un revestimiento multicapa que tiene nitruro de circonio (ZrN) como capa superior y da como resultado un color plateado-dorado. Tiene un espesor de 0.0001 a 0.0002 pulgadas y ofrece la mayor dureza, de 4,400 a 4,600 HV. La compañía dice que este recubrimiento puede durar de dos a cuatro veces más que el TiN debido a su mayor dureza, lubricidad y resistencia a la abrasión.

¿Qué ventajas tiene el PVD sobre el proceso de recubrimiento por deposición química de vapor (CVD)?

En comparación con la CVD, los recubrimientos de PVD se aplican a una temperatura mucho más baja, y las piezas recubiertas con PVD no tienen que volver a ser tratadas térmicamente después del recubrimiento. Además, PVD replica el acabado de la superficie original de la pieza, mientras que el recubrimiento CVD da como resultado un acabado mate, a menos que la pieza sea pulida después del recubrimiento.

¿Qué ventajas tiene el PVD sobre el anodizado?

Surface Solutions cubre las aleaciones de titanio y cree que el PVD es más resistente al desgaste que el anodizado y conserva mejor su color con el tiempo.

Además de los dispositivos médicos y las herramientas de corte, los recubrimientos de PVD también suelen usarse para mejorar el rendimiento y la longevidad de las herramientas de punzonado, herramientas de conformado y componentes de desgaste moldeados por inyección. Schultz dice que los fabricantes médicos que consideren el recubrimiento con PVD deben discutir sus proyectos con la compañía de recubrimientos para garantizar que obtengan un recubrimiento funcional y con el mejor aspecto posible en los componentes donde se los necesitan o desean.

Derek Korn es editor ejecutivo de Modern Machine Shop, una marca hermana de Productos Finishing que ofrece información sobre las aplicaciones de la tecnología de metalurgia en el mundo real. Visite mmsonline.com.

CONTENIDO RELACIONADO

-

Entrando con el pie derecho a la industria de acabados

La mexicana AMINSA comenzó operaciones hace tres años con la visión de ser un proveedor predominante de acabados para automotriz, y todo apunta a que pronto podrá lograrlo.

-

Galvanoplastia de níquel decorativa

La perfilometría ayuda a determinar las características de nivelación de los baños de níquel Watts.

-

Abriendo paso a la nueva generación

Con una planta recién estrenada y nuevos procesos, la empresa JEMIDA se prepara para pasar la estafeta a las hijas de sus fundadores.

.jpg;width=70;height=70;mode=crop)