La primera consideración debería ser la mejor manera de transportar partes: ¿sistemas de monorriel, transportadores asincrónicos o accionados por fricción?

Se ha dicho que lo único constante es el cambio, aunque algunos también dicen que los sistemas de acabado no han cambiado mucho en los últimos 30 años. Sin embargo, si realmente lo piensa, ha habido muchos desarrollos en el acabado que no se hubieran imaginado en un pasado no tan lejano.

Contenido destacado

Estos desarrollos incluyen: recubrimientos antimicrobianos, autodeposición, poliuretanos biológicos a base de agua, E-coat, tecnologías de encapsulación amigables con el medio ambiente, curado infrarrojo, pintura de bajo VOC, polvos de curado a baja temperatura, nanotecnología, pretratamientos libres de fosfato, robótica, recubrimientos de autocurado, polvos de doble capa, curado ultravioleta, fosfato de zinc y circonio.

Esta lista no pretende incluir todo. Simplemente muestra que el cambio está ocurriendo. Entonces, la pregunta es: ¿cómo diseñar un sistema de acabado, con la tecnología más actualizada, que esté listo para adaptarse a futuras mejoras y que no esté construido en exceso para tasas de producción futuras y obtenga el máximo rendimiento de su dinero?

Consideraciones básicas de diseño

Aquí hay algunas preguntas básicas que debe plantearse primero si intenta diseñar un sistema de acabado que dure los próximos 20 años, e incluso quizás 50:

- ¿Cuántas partes necesitarán ser pintadas por hora, ahora y dentro de 10 a 15 años?

- ¿Es probable que haya grandes avances en algún aspecto de lo que se está haciendo actualmente, como las nuevas tecnologías de pretratamiento, recubrimiento o curado?

- ¿Los procesos actuales seguirán siendo los mismos? ¿Las mejoras continuas permitirán nuevos diseños de partes que ya no requieren recubrimiento? ¿Polvo en lugar de líquido? ¿Polvo de doble capa?

- ¿Deberían ser eliminadas las transferencias mediante carretillas o montacargas implementando transportadores elevados para llevar las partes al sistema de pintura desde la soldadura y/o luego al punto de despacho?

Quizás responder a estas preguntas lo lleve a considerar sistemas que se puedan expandir para el crecimiento a futuro, que sean flexibles para incorporar nuevas tecnologías, adaptables a los cambios en los procesos y que puedan transportarse al punto de uso (desde la fabricación hasta el acabado y el envío).

En la mayoría de los casos, los sistemas comienzan con la decisión sobre la cuarta consideración: el método más apropiado para transportar partes. Los objetivos para todos los transportadores generalmente son:

- Mover partes eficientemente entre y a través de procesos.

- Minimizar movimientos improductivos y el daño a las piezas, así como el riesgo de lesiones.

- Mover las piezas hacia y desde las estaciones de punto de uso.

- Transmitir los datos del sistema y, a veces, los datos del proceso y de la pieza a los operadores y gerentes, generalmente a través de controles informáticos integrados y, en algunos casos, conectarlos con los sistemas y funciones existentes de Planificación de Recursos Empresariales (ERP, en inglés).

- Facilitar la implementación de una receta o recetas precisas de acabado de piezas.

Tres tipos principales de sistemas de transporte

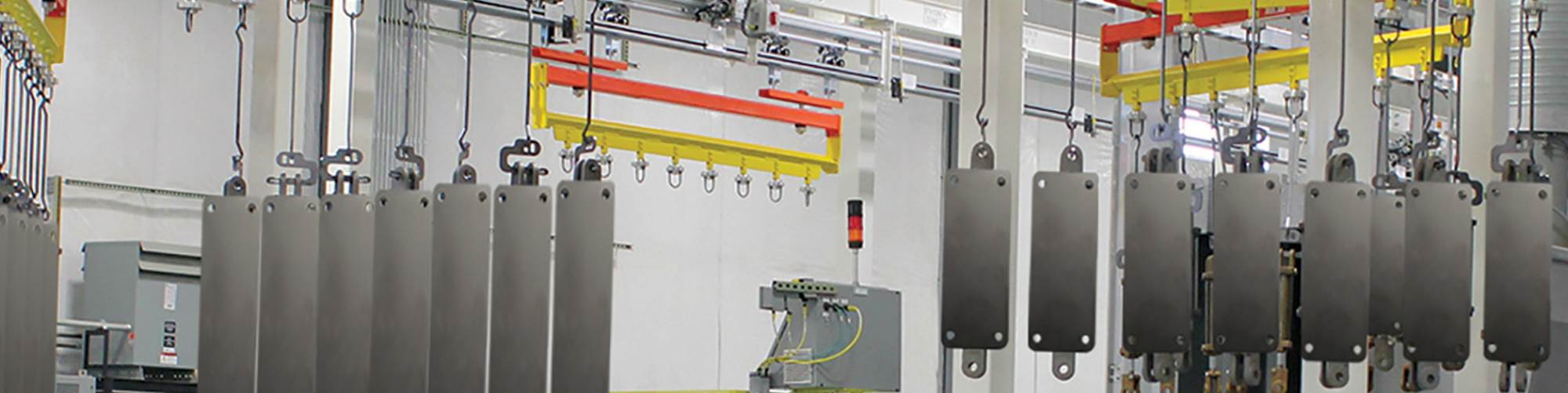

En los sistemas automatizados de acabado en polvo, hay tres tipos principales de transportadores. Los tres se suelen instalar en la parte superior, aunque también se pueden instalar en otras elevaciones, según el proceso. Estos tres tipos son: transportadores monorriel, transportadores asincrónicos y transportadores accionados por fricción. Cada uno tiene sus ventajas y desventajas. Ningún tipo de transportador es perfecto para cada aplicación.

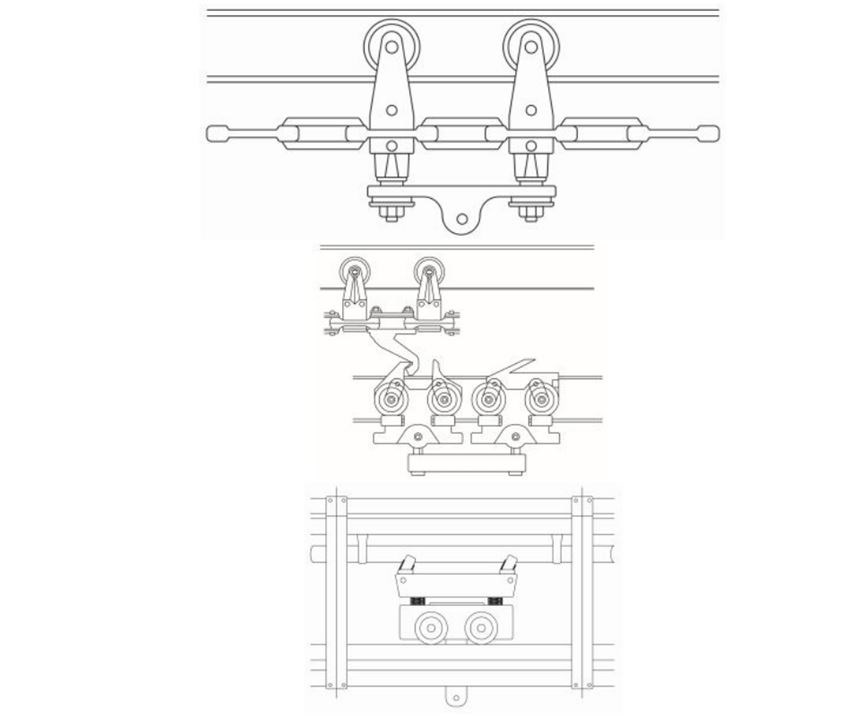

Transportadores monorriel. Las funciones de llevar la carga y de accionar los sistemas monorriel se combinan en un solo elemento: una “cadena sin fin”. Estos sistemas suelen ser la opción automatizada menos costosa, y se sabe que son extremadamente duraderos. La cadena es guiada típicamente por un sistema de rieles basado en vigas en forma de I o pistas cerradas. Un “sistema de oruga” o un sprocket acciona la cadena desde la unidad motriz, y una unidad tensora asegura que la cadena esté tensa mientras sale de la unidad motriz para completar su circuito. Los transportadores de monorriel normalmente se mueven a un ritmo lento y continuo. Detener parte de la línea por cualquier proceso no programado u otra razón también detiene toda la línea en sentido ascendente y descendente. Cambiar el sistema para que se mueva más rápido o más lento, por ejemplo, si necesita acortar el tiempo de curado para una pintura nueva, significa que todos los demás procesos en la línea también ocurrirán más rápido, desde la carga hasta el pretratamiento y el enfriamiento.

Transportadores asincrónicos. Conocidos también como transportadores Power and Free (P&F), se mueven igualmente de manera continua en un sistema de cadena y, como los monorrieles, son extremadamente duraderos, pero pueden ser mucho más costosos. Su mayor ventaja es que los elementos se pueden desacoplar de la cadena para permitir arranques y paradas. Esto es especialmente útil para mover artículos pesados y difíciles de cargar, artículos largos o elementos que requieren recubrimiento en el proceso, paradas para control de calidad, o piezas que necesitan separarse hacia procesos opcionales.

Con un sistema P&F, la “cadena de potencia” corre en una “pista de potencia” que mueve continuamente las barras de carga que cuelgan de los carros libres (conectados a la cadena de potencia) a través del sistema. Los carros delanteros y traseros están separados por una barra de carga que está en su lugar para evitar que las otras barras de carga choquen entre sí y para proporcionar una mejor capacidad. Las aletas de los carros transfieren la potencia de la cadena al carro mediante unos elementos denominados “perros”, los cuales impulsan los carros hacia adelante en el sistema. El carro trasero sigue al carro delantero (conectado a través de la barra de carga). Al igual que los trenes, los transportadores P&F tienen pistas e interruptores, y funcionan de manera similar. Pueden dirigir los carros a las pistas apropiadas dentro de un sistema (por ejemplo, cuando hay múltiples cabinas de pintura para una variedad de colores de productos).

Transportadores accionados por fricción. En los sistemas accionados por fricción, los carros son impulsados por un tubo giratorio de acero inoxidable y una correa de transmisión (que rodea el tubo), lo que crea el movimiento de giro. Este tipo de transportador puede brindar máxima flexibilidad y eficiencia, permitiendo a los cargadores mover los carros hacia adelante y hacia atrás, y detenerse en cualquier zona o dentro de cualquier proceso sin afectar el resto de la línea. Cada sección o zona está controlada independientemente por su propio variador de velocidad y correa de transmisión.

Los transportadores accionados por fricción presumen de una respuesta inmediata del sistema a los procesos o destinos cambiantes mediante el uso de controles inteligentes y sistemas de recetas. Estos sistemas pueden ser relativamente costosos, pero son competitivos con transportadores asincrónicos de cadena múltiple.

Un sistema accionado por fricción puede permitir una huella reducida, ofreciendo la posibilidad de indexar (arrancar y detener) durante la carga y descarga, y permite estaciones de recubrimiento, disparo, lavado, pintura y curado. Dado que todas las secciones están interconectadas usando controladores lógicos programables y supervisión de control de programación de computadoras, estos sistemas también pueden interactuar mejor con sistemas ERP y de manufactura esbelta.

Los sistemas accionados por fricción también suelen incluir control de recetas de piezas, equipos de proceso de múltiples carriles y construcción modular apernada. Estas características permiten la capacidad de escalar el sistema agregando pistas o procesos adicionales a medida que cambian las necesidades del taller. Por ejemplo, con estos sistemas, el transportador puede extender el proceso de carga hasta la fabricación o descargar en las áreas de ensamblaje o despacho. Los sistemas de accionamiento por fricción también se pueden mover más fácilmente, ya que, a diferencia de los sistemas de cadena, generalmente están atornillados en lugar de soldados. Los sistemas accionados por fricción también pueden incorporar elevaciones verticales para piezas extremadamente pesadas o extensiones para piezas especialmente largas con el objeto de moverlas lateralmente, eliminando la necesidad de radios de giro amplios.

Elija un plan para los próximos 10 años

Elegir el transportador adecuado para hoy puede ser tan simple como determinar su plan de negocios para los próximos 10 años (o más). ¿Está planeando crecer y diversificar su oferta de productos, o estabilizarse donde se encuentra ahora? Obtenga una idea de su ritmo de cambio. En última instancia, su plan de negocios debe jugar un papel importante en la elección del transportador adecuado.

Si está en un negocio que necesita flexibilidad o requiere procesos flexibles, debe considerar las opciones de transportadores que ofrecen el tipo de flexibilidad que necesita, dentro de sus restricciones presupuestarias. En última instancia, eso es lo único constante.

John Claman es Representante de Ventas y Supervisor de Mercadeo en IntelliFinishing. Visite intellifinishing.com.

CONTENIDO RELACIONADO

-

Fundamentos del recubrimiento con polvo

El recubrimiento con polvo es un proceso de acabado en seco, empleado para aplicar un material de recubrimiento seco.

-

Surface Finishing México será en julio de 2022: AMAS

Surface Finishing México se llevará a cabo del 25 al 27 de julio de 2022 en Monterrey, anunció la Asociación Mexicana de Industriales de Acabados Superficiales (AMAS), organizadora del evento.

-

Hay nuevas fechas para Abrafati en 2022

Los organizadores del evento anunciaron que la expo internacional de la industria de pinturas recubrimientos se realizará del 21 al 23 de junio de 2022 en Sao Paulo, Brasil.