El anodizado de aluminio brinda protección mecánica y química al metal de aluminio y a las aleaciones mediante la construcción de una capa porosa de óxido de aluminio, la cual se sella posteriormente mediante métodos químicos y físicos. Los parámetros estructurales —que incluyen el espesor total del recubrimiento, el tamaño de los poros (radio), el espesor de la pared de los poros y su longitud— dependen de varios factores, entre los cuales están el tiempo de anodizado, la densidad de corriente, la temperatura del tanque y la concentración de electrolitos. Por ejemplo, el aumento de la densidad de corriente da como resultado poros más grandes y paredes más gruesas, mientras que las temperaturas más altas conducen a un espesor de recubrimiento más bajo debido a una tasa de disolución aumentada de la capa de anodizado. Estas condiciones también pueden afectar los parámetros de composición (por ejemplo, las temperaturas de anodizado más altas conducen a una mayor incorporación de aniones de impurezas de sulfato en la capa). Para condiciones más seguras, generalmente recomendamos una temperatura del tanque de 70°F y anodizado a una densidad de corriente de 18 A/ft2 (ASF).

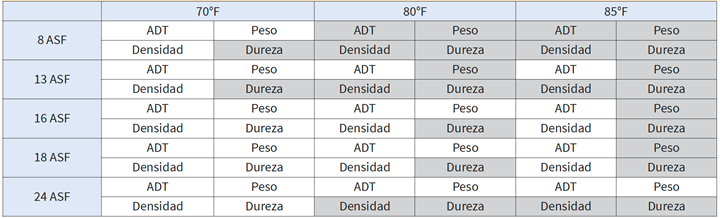

Cuando una parte anodizada no pasa alguna de las pruebas utilizadas para evaluar la calidad del anodizado, el sellado se señala con frecuencia como el responsable. Sin embargo, debido a los factores mencionados antes, la calidad de la capa de óxido de aluminio puede depender en gran medida de las condiciones en otros tanques como el de anodizado. Para probar los efectos de algunas condiciones de anodizado y conocer sus límites prácticos con respecto a pasar las pruebas de desempeño, observamos las piezas anodizadas de Clase I mediante parámetros de anodizado estándar, variando únicamente la temperatura del tanque de anodizado y la densidad de corriente, y observamos sus efectos sobre los resultados de la prueba de disolución ácida (ADT, en inglés), peso y densidad del recubrimiento, así como resistencia a la abrasión Michael-Clarke.

Contenido destacado

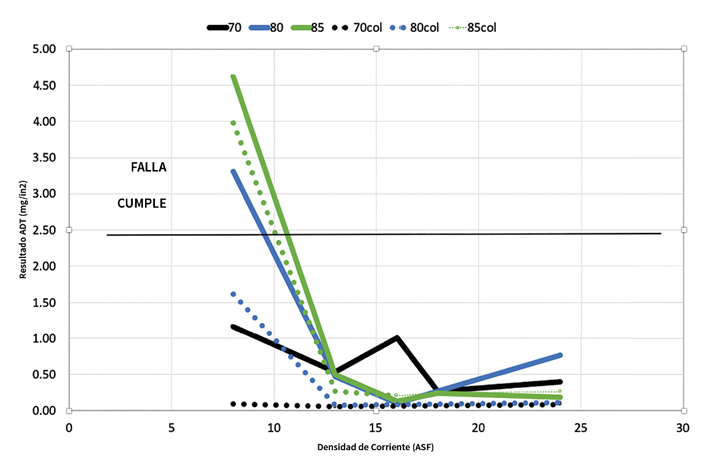

Prueba de disolución ácida

La ADT es la única prueba en la especificación AAMA 611 diseñada explícitamente para probar la calidad del sello, y los resultados de este estudio lo confirman. La Figura 1 muestra los resultados de la prueba de disolución ácida (ADT) contra la densidad de corriente a temperaturas de tanque de anodizado de 70°F, 80°F y 85°F. Inmediatamente, se evidencia que, a 13 ASF y por encima de este valor, todas las partes cumplen con el requisito de 2.6 mg/in2, independientemente de la temperatura del baño. A 8 ASF, los resultados de ADT muestran una tendencia clara a la falla de la ADT con altas temperaturas de baño, lo que muestra que la ADT indica la calidad del sello sólo a densidades de corriente más bajas y que las temperaturas más altas durante el anodizado conducen a un recubrimiento de peor calidad. Además, a 8 ASF, las piezas coloreadas electrolíticamente se desempeñaron mejor que sus contrapartes transparentes. Típicamente, los procesos industriales encuentran la tendencia opuesta, pero cualquier cantidad de variaciones experimentales puede ser la causa de este revés y, en este caso, es probable que se deba a una superficie invisible oculta por tiempos de enjuague muy cortos y al baño de sellado sin filtrar. Las tendencias adicionales son difíciles de descifrar debido a la gran variación en los resultados de ADT. Inesperadamente, pasan las partes de color de 80 °F/8 ASF, pero, para este conjunto de condiciones y también para las transparentes de 85°F/8 ASF, la variación es extremadamente alta con valores de (5.63, 0.98) y (2.82, 0.39), respectivamente.

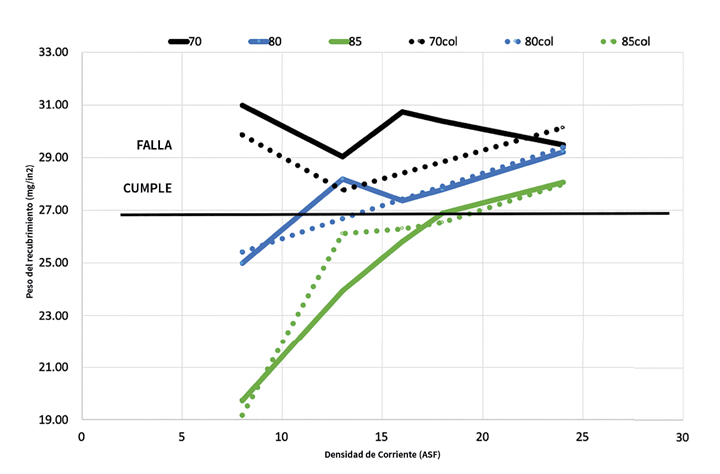

Peso y densidad del recubrimiento

Para el peso del recubrimiento, la temperatura del baño parece tener un impacto mayor que la densidad de corriente, ya que la electrodeposición de estaño no tiene una tendencia discernible en su impacto (Figura 2). En general, las temperaturas de anodizado más elevadas y las densidades de corriente más bajas, dan como resultado pesos de recubrimiento más pobres y sólo a 70°F o a 24 ASF están pasando de manera confiable los resultados obtenidos con margen de error. Recuerde que las tasas de oxidación de aluminio y disolución de óxido son las principales responsables del peso del recubrimiento, y que la reacción y disolución de la formación del óxido de aluminio anódico con el ácido concentrado en el tanque de anodizado es responsable de los pesos de recubrimiento más bajos a temperaturas más elevadas.

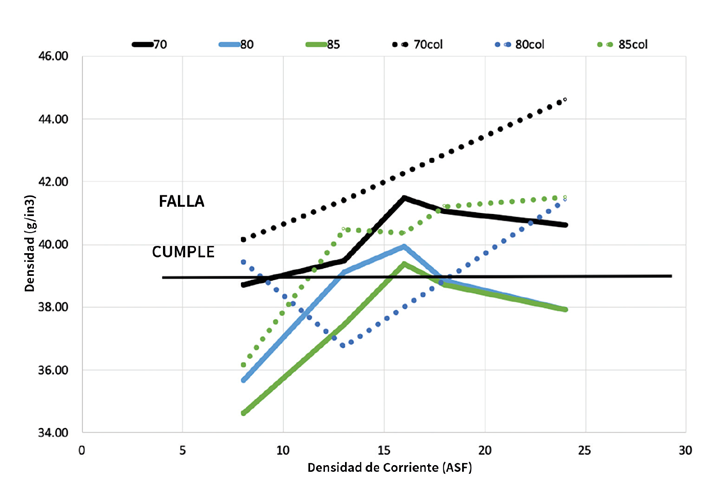

Los valores de aprobación de prueba confiables para las densidades de peso del recubrimiento sólo se obtienen cuando se anodiza a 70°F (Figura 3). Recuerde que, a temperaturas más altas, el electrolito de ácido sulfúrico reacciona más rápidamente con el óxido de aluminio que se está formando durante el anodizado. Los fenómenos exactos detrás de estos resultados no se exploran aquí, pero podrían ser el resultado de la disolución dentro de los poros y la disolución desigual en la superficie, lo que conduciría a un impacto mínimo en el espesor general de la capa mientras se reduce el peso del recubrimiento y, por lo tanto, la densidad.

A todas las temperaturas, la densidad del recubrimiento aumenta con la densidad de corriente hasta 18 ASF, antes de disminuir gradualmente. A las densidades de corriente más altas, la estructura porosa del óxido de aluminio anodizado tiende hacia paredes más gruesas con celdas y poros más grandes. Esta tendencia, combinada con tiempos de anodizado más cortos, da como resultado una densidad de capa más baja a altas densidades de corriente. En las densidades de corriente más bajas, otros factores (como la incorporación de electrolitos y una tasa de oxidación menor) superan los tiempos de anodizado más largos, lo que resulta en una densidad de capa más baja. Como resultado, la densidad de corriente óptima para la densidad de peso del recubrimiento es de 16 ASF, aunque con 18 ASF también es segura.

En general, las densidades de recubrimiento para las partes con color son más altas que sus contrapartes transparentes y esto se puede atribuir a la electrodeposición de estaño que contribuye a la masa sin afectar de otro modo la capa de anodizado en estas condiciones.

Prueba de abrasión Michael-Clarke

La prueba de abrasión Michael-Clarke falla en todas las partes anodizadas a 85 u 80°F; muy notablemente para piezas a 85°F o a baja densidad de corriente; y a 70°F para piezas anodizadas a 8 ASF (Figura 4). Como es de esperarse, las temperaturas más altas y las densidades de corriente más bajas conducen a propiedades mecánicas deficientes, con la parte anodizada a 85°F/8 ASF que muestra una capa obviamente blanda en polvo. Estos resultados son consistentes con las tendencias generales encontradas para la densidad de peso del recubrimiento y pueden atribuirse a los mismos problemas microestructurales subyacentes de paredes porosas delgadas y una mayor inclusión química en las paredes porosas de óxido de aluminio. El razonamiento físico para la falla de paredes delgadas con poros pequeños y la aprobación de paredes gruesas con poros grandes también se puede aplicar a escala macro. Por ejemplo, se esperaría que el Partenón fuera mucho menos estable si cada una de las columnas fuera reemplazada por muchas más vigas esbeltas.

Conclusiones

- La única prueba AAMA 611 que indica de manera confiable un problema con el sellado es la ADT.

- Esta prueba da un falso negativo a muy bajas densidades de corriente.

- El peso del recubrimiento sólo pasa las pruebas de manera confiable a 70°F, igual que sucede con la densidad de peso del recubrimiento, pero en este caso los valores caen a densidades de corriente muy altas y muy bajas.

- 18 ASF y 70°F ofrecen una región muy segura para obtener buenos resultados en todas las pruebas realizadas de la especificación AAMA 611.

- La sensibilidad y la simplicidad de la prueba de abrasión Michael-Clarke la convierten en un excelente primer indicador de malas condiciones en el tanque de anodizado.

- Sin embargo, la falla de la prueba de abrasión PUEDE ser el resultado de un sellado deficiente y los resultados de esta —y de otras pruebas— deben considerarse en conjunto para determinar la causa raíz de las fallas de la prueba de calidad.

Referencias

Runge, Jude Mary (2018). The Metallurgy of Anodizing Aluminum: Connecting Science to Practice, pp160-187. Springer International Publishing AG, Cham, Switzerland.

Brace, Arthur W. and Sheasby, Peter G. (1979). The Technology of Anodizing Aluminum, 2nd ed. Technicopy Ltd, Gloucestershire, England.

American Architectural Manufacturers Association (2014). AAMA 611-14: Voluntary Specification for Anodized Architectural Aluminum. Schaumburg, IL.

Acerca del los autores

George N. Oh, Ph.D. y Nathan Sheffield

Ambos son químicos en la División de Acabado de Metales de Houghton International.