Si bien las fuentes de energía eléctrica tradicionales basadas en combustibles fósiles siguen provocando contaminación ambiental y el desarrollo de gases de efecto invernadero, la sociedad moderna se apresura hacia fuentes de energía más convenientes y ecológicas.

Cada vez más automóviles son híbridos o completamente eléctricos, lo que genera una demanda de más electricidad a partir de recursos renovables. Nos enteramos de que algunos líderes de países muy ricos en petróleo han dicho: “¿Por qué desperdiciar petróleo y gas en energía, cuando se puede utilizar para fabricar plásticos y otros materiales?” Algunos de estos países se están moviendo más hacia las fuentes de energía renovable, incluida la energía hidroeléctrica, la energía nuclear, la energía solar y la energía eólica. El almacenamiento de energía de los servicios públicos, incluidas las baterías y la tecnología de almacenamiento por bombeo, están haciendo que la energía eólica y solar sea más capaz de entregar energía constante.

Contenido destacado

La energía eólica se está convirtiendo, cada vez más, en una opción económicamente viable, aunque los subsidios gubernamentales disminuyan. Los desarrolladores de parques eólicos, los fabricantes de equipos originales y los contratistas de construcción e ingeniería, así como las empresas de ingeniería y fabricación de apoyo, han reducido de manera constante el costo de producción de la energía eólica para que sea técnica y económicamente viable, y deseable. Esta modernización de la red eléctrica, así como el almacenamiento de energía a escala de servicios públicos, permiten la reducción de costos y una mayor confiabilidad en los servicios públicos.

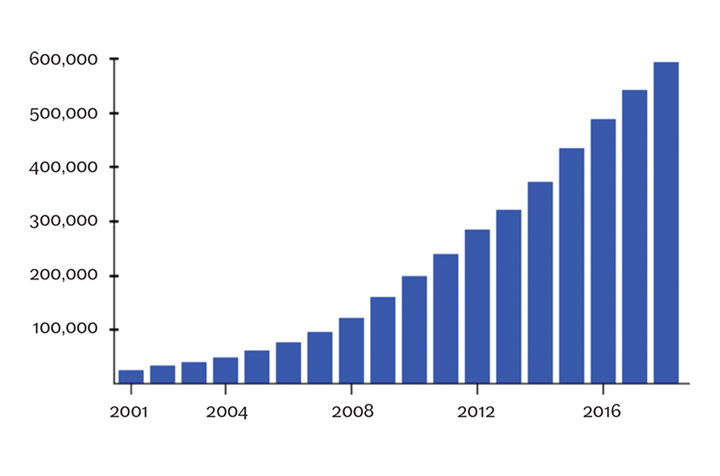

Figura 1. Crecimiento mundial de la energía eólica en megavatios. Fuente: Global Wind Energy Council.

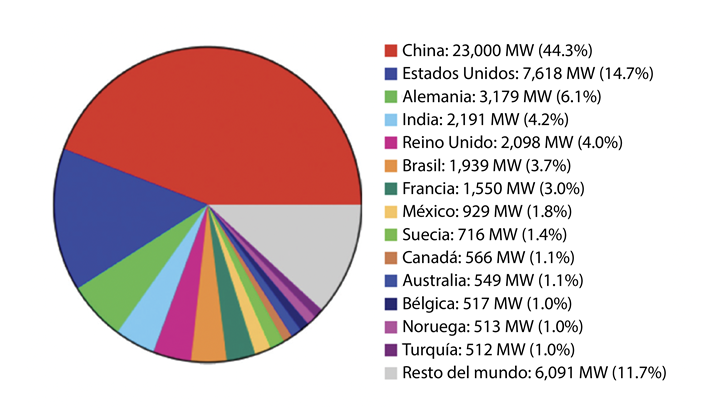

La figura 1 muestra el crecimiento de la energía eólica en megavatios desde 2001. El incremento de esta energía en 2018 fue liderado por China, con 44.3% de la nueva capacidad eólica; Estados Unidos le siguió con 14.7%, Alemania con 6.1%, India y Gran Bretaña con un poco más de 4% cada uno, y el resto se repartió en muchos países (figura 2).

Figura 2. Nueva capacidad de parques eólicos instalada en 2018 por país. Fuente: Global Wind Energy Council.

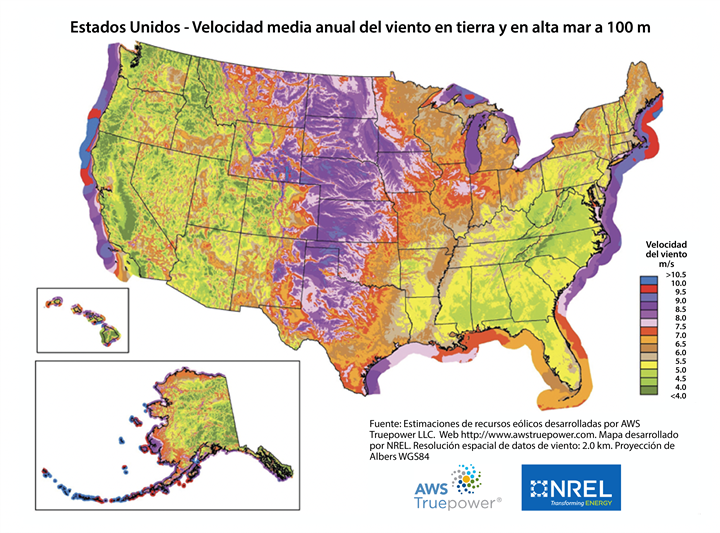

Hay dos tipos de energía eólica renovable: en tierra y en alta mar. En ambas situaciones, las agrupaciones de torres eólicas se colocalizan o se ubican en “parques” eólicos, lo que permite conexiones eléctricas y construcciones eficientes. Los parques eólicos se diseñan y construyen para ser rentables en una ubicación durante una vida útil determinada, en áreas de viento fuerte y constante. La figura 3 presenta la velocidad promedio del viento a una altura de 100 metros (328 pies) como una forma de determinar las mejores ubicaciones para la energía eólica.

Figura 3. Velocidad media anual del viento en tierra y en alta mar en Estados Unidos, a una altura de 100 metros (328 pies). Fuente: U.S. Bureau of Ocean Energy Management.

Según las velocidades del viento promedio, en Estados Unidos se han colocado parques eólicos terrestres desde el centro de Texas hacia el norte en los estados de las llanuras, donde la velocidad del viento es de 8 a 9 metros por segundo. Los parques eólicos marinos están ubicados principalmente frente a la costa este, desde Carolina del Norte hasta Maine, donde las velocidades del viento promedian 10 metros por segundo, en especial donde el océano no es demasiado profundo. Otras áreas se desarrollarán a medida que cambien las tecnologías y mejore la economía.

El principal promotor del desarrollo de la energía eólica es la competitividad de este costo de generación eléctrica en comparación con otras fuentes, como los combustibles fósiles y la energía nuclear. Los desarrolladores de parques eólicos invierten cantidades considerables de capital en su construcción y se les reembolsa con la venta de electricidad. Estos desarrolladores y los fabricantes de equipos originales de torres eólicas han reducido costos para permitir un despliegue rentable de energía eólica y hacerla cada vez más competitiva.

El principal promotor secundario del desarrollo de parques eólicos es el viento como fuente de energía renovable. Muchos creen que la reducción de las emisiones de carbono y el avance de energías renovables son un imperativo moral, y que la disminución de la contaminación y los gases de efecto invernadero son factores clave para crear un medioambiente más saludable para las generaciones actuales y futuras. Para la energía renovable es crucial el almacenamiento de energía/potencia rentable a escala de servicios públicos. Ya se trate de una batería, de almacenamiento por bombeo u otra tecnología, el almacenamiento permite guardar los excedentes de energía solar y eólica, y ponerlos a disposición cuando se oscurezca o el viento amaine. A medida que esta industria se extienda, apoyará y promoverá aún más el desarrollo de tecnologías de energía renovable.

Cimientos de la torre eólica en alta mar

Varios sistemas de cimentación de torres eólicas marinas están en desarrollo y uso, incluidas las cimentaciones monopolares, por gravedad y flotantes. Cada tipo de cimentación ofrece beneficios en ciertos diseños, ubicaciones y entornos.

Los cimientos de tipo monopolo para torres eólicas marinas son prácticos debido a su capacidad para instalarlos en aguas poco profundas, de entre 20 y 30 metros de profundidad. Por lo general, tienen una pieza de transición en la parte superior para el montaje de una torre eólica estándar fabricada por una OEM. Son estructuras grandes, que miden entre 80 y 100 metros de altura, y tienen entre 6 y 7 metros de diámetro. Estos monopolos se pueden instalar en el fondo del océano con relativa eficiencia, lo que permite completar los parques de torres eólicas de manera rápida.

Los cimientos por gravedad son, por lo general, grandes estructuras de concreto, de 20 a 30 metros de diámetro, fundidas en patios/puertos de diseño específicos, que se llevan flotando hasta su ubicación final, donde se llenan con agua y luego con arena para hundirlas. El desarrollo de estos cimientos lleva mucho tiempo y, por ello, puede no ser apropiado para parques eólicos que necesitan ponerse en funcionamiento rápidamente y generar electricidad, por consideraciones de costos.

También hay muchos diseños de cimientos flotantes, ideales para ubicaciones de parques eólicos en aguas más profundas. El desarrollo de estas tecnologías está en curso con el propósito de hacerlas económicamente competitivas.

Normas de selección del material de recubrimiento

Los recubrimientos protectores son una forma económica de brindar protección contra la corrosión para las torres eólicas de acero, las cimentaciones marinas y los componentes de las góndolas. Los fabricantes de equipos originales y los desarrolladores seleccionan los materiales de revestimiento para dar una protección de larga duración, por lo general para más de 15 años, y algunos para más de 25 años. Los estándares actuales de pinturas y revestimientos usados en este proceso de selección son:

• ISO 12944, Pinturas y barnices. Protección contra la corrosión de estructuras de acero mediante sistemas de pintura protectora, Partes 1-9; y

• Norma Norsok M-501 Edición 6, Preparación de superficies y recubrimientos protectores.

Además, los fabricantes de equipos originales de torres eólicas y los desarrolladores de parques eólicos pueden aprender de la experiencia de otras industrias y proyectos localizados donde se colocarán las torres eólicas, incluidas las áreas marinas. Gran parte de esta experiencia en la elección de materiales de revestimiento, de proyectos como puentes, infraestructura e instalaciones de gas y petróleo en alta mar, puede beneficiar a los desarrolladores de parques eólicos y fabricantes de equipos originales, ya que los entornos de instalación son similares.

ISO 12944

Este documento, administrado por ISO TC 35 Pinturas y Barnices, se compone de nueve partes que abarcan los recubrimientos atmosféricos y de inmersión. Las partes clave del estándar se describen a continuación.

La Parte 1 ofrece una introducción y define la durabilidad de las expectativas de vida hasta el primer punto importante de mantenimiento, donde el 10% de la superficie recubierta ha alcanzado un grado ISO 4628-3 de oxidación RM-3, o 1% de oxidación. La durabilidad se expresa en términos de cuatro rangos:

- Baja (L): hasta 7 años

- Media (M): 7 a 15 años

- Alta (H): 15 a 25 años

- Muy alta (VH): más de 25 años.

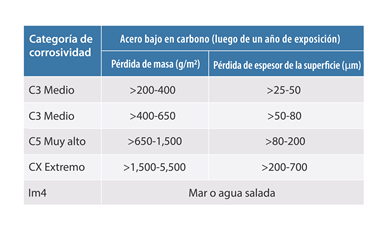

La Parte 2 ofrece orientación para identificar y seleccionar diferentes entornos de corrosividad. Las categorías de corrosividad atmosférica C3 a C5 se utilizan para la selección de recubrimientos por parte de la industria OEM de torres eólicas. Las torres eólicas marinas y las estructuras de cimentación se pueden dividir en diferentes zonas de corrosividad según el tipo de entorno al que está expuesto el sustrato particular:

- Las zonas atmosféricas costa afuera son CX

- Las zonas sumergidas permanentemente en agua de mar son Im4

- Las zonas de mareas y salpicaduras son una combinación de categoría CX e Im4.

Las tasas de corrosión relativas se muestran en la tabla 1.

Tabla 1. Tasas de corrosión relativas especificadas en ISO 12944, Parte 2.

Tabla 1. Tasas de corrosión relativas especificadas en ISO 12944, Parte 2.La Parte 5 provee los requisitos específicos para el número de capas y espesores mínimos de película seca de los sistemas de protección contra la corrosión atmosférica. Los materiales de revestimiento se describen en términos genéricos, en lugar de específicos de marca o producto.

La Parte 6 describe las pruebas y evaluaciones estandarizadas de recubrimientos para las protecciones contra la corrosión. Las combinaciones de pruebas de material de recubrimiento estándar verifican cómo un material de recubrimiento específico o una marca se desempeña según lo requerido a través de pruebas específicas y criterios mínimos de aceptación. Con frecuencia, estos procedimientos los llevan a cabo laboratorios de pruebas de terceros, para presentar resultados imparciales.

La Parte 9 ofrece sugerencias de sistemas y requisitos mínimos de prueba para recubrimientos adecuados de protección contra la corrosión en alta mar. Esta parte también establece varios requisitos de prueba para inmersión y servicio en alta mar, incluida la histórica ISO 20340-2009. Este procedimiento de prueba cíclica ahora se encuentra en la Parte 9 de la norma ISO 12944 para los requisitos de rendimiento de los sistemas de pintura protectora en estructuras marinas y relacionadas. Esta parte describe los sistemas de pintura para una alta durabilidad o de 15 a 25 años antes del primer mantenimiento.

Norsok M-501

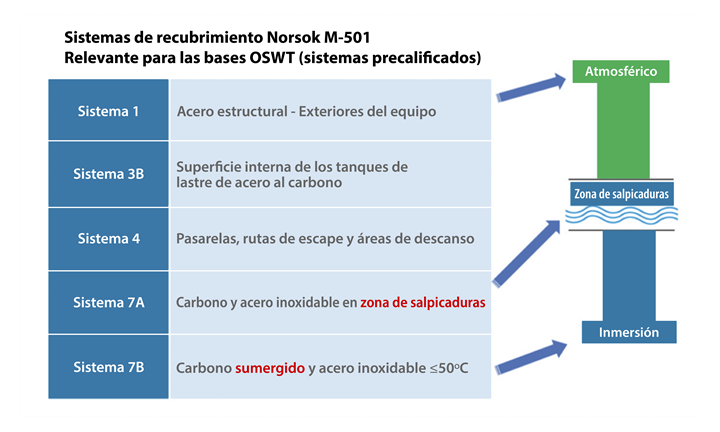

Esta norma establece los requisitos para la selección de materiales de recubrimiento, incluida la preparación de la superficie, los métodos de aplicación del recubrimiento y los criterios de inspección para los recubrimientos protectores aplicados durante la construcción e instalación de estructuras en alta mar. Abarca pinturas, recubrimientos metálicos y aplicación de recubrimientos pasivos de protección contra incendios en spray. El objetivo del estándar Norsok es especificar un sistema de recubrimiento que sea fácil de aplicar, y de mantenimiento, al tiempo que ofrece un sistema de recubrimiento que necesite un mantenimiento mínimo y tenga un impacto ambiental reducido.

La figura 4 indica la ubicación de los tipos de sistemas de revestimiento aplicados sobre una base monopolo típica. Estos recubrimientos se aplican en un patio antes de enviarlos a la ubicación del parque eólico.

Figura 4. Ubicación de los tipos de revestimiento aplicados a una base monopolo típica (según Norsok M-501). Ilustración: cortesía del autor.

Esperanza de vida

La esperanza de vida, de acuerdo con ISO 12944, Parte 1, se determina en función de la cantidad de tiempo en que el primer esfuerzo importante de mantenimiento de la estructura se relaciona con el periodo de tiempo en el que 10% del área del sustrato pintado habrá alcanzado un RI 3, según lo definido en ISO 4628-3 como “Grado de oxidación” o alrededor del 1% de corrosión. Por lo tanto, una durabilidad alta indicaría que el primer mantenimiento importante debería realizarse entre los años 15 y 25. Una clasificación de durabilidad muy alta indicaría que el primer mantenimiento no sería necesario hasta después del año 25.

Al estudiar los datos del sistema proporcionados en ISO 12944, Parte 5, un ejemplo de mejora de la esperanza de vida es especificar un C3 H, con la adición de 40 μm o 1,6 mils para un aumento total de 160 a 200 μm, e incrementar la esperanza de vida de alta durabilidad a muy alta durabilidad, o de 15 a 25 años (o más).

De manera similar, un sistema aprobado por C4 VH es igual a un sistema C5 H, y un sistema aprobado por C3 VH es igual a un sistema V4 H.

Como se indicó, una DFT de 40 μm puede aumentar la vida útil esperada de 15 a 25 años. Estos 40 μm adicionales de pintura no necesariamente requieren un mayor costo de mano de obra o tiempo relacionado, sino un ligero aumento en la cantidad de materiales de recubrimiento realmente aplicados. Una vez que la torre eólica o la estructura de los cimientos salen del taller, proporcionar una capa adicional de pintura para aumentar el espesor del sistema de recubrimiento en el campo sería demasiado costoso. Como resultado, la coordinación entre el fabricante del revestimiento y el propietario —para hacer una aplicación adecuada del espesor adicional en el taller— debe ser una prioridad máxima a fin de prolongar la vida útil de la torre eólica y las estructuras de los cimientos.

Selección del sistema de recubrimiento

El especificador del sistema de recubrimiento debe conocer las normas de aceptación y pruebas de pintura y revestimientos aplicables. Este conocimiento, junto con la experiencia práctica de la durabilidad real del recubrimiento en entornos relevantes, puede permitirle al especificador elegir los recubrimientos adecuados. La información adicional de registros escritos, informes técnicos y organizaciones comerciales como la Society for Protective Coatings (SSPC) y otras puede proporcionar orientación y conocimientos adicionales sobre una amplia variedad de recursos.

También se deben comprender los objetivos del propietario respecto de la esperanza de vida de la pintura y los revestimientos en relación con la instalación específica. Los propietarios necesitan la opinión de expertos para determinar objetivos razonables y óptimos para la esperanza de vida, así como el valor actual neto e inicial de la selección del sistema de recubrimiento.

La selección de un sistema de recubrimiento se ve afectada por muchos factores. Algunos de ellos que se deben considerar son:

- ¿Es un proyecto de 15 o 25 años?

- ¿Qué grado de confianza se requiere?

- ¿La experiencia le dice que el sistema de recubrimiento es apropiado? ¿Qué tipo de garantía se necesita?

- ¿Tiene mérito el esfuerzo por minimizar el costo de la estructura mediante la reducción de la cantidad total de materiales de recubrimiento, o está poniendo en riesgo la vida útil de la torre/parque eólico?

Los costos asociados con el retoque y la rehabilitación de los sistemas de revestimiento en las torres eólicas y los cimientos existentes son extremadamente altos y pueden resultar en la incapacidad de esa estructura para dar ganancias al propietario durante la vida útil de la torre eólica.

Además, los especificadores de recubrimientos pueden considerar sistemas de recubrimiento de conformidad comprobada, que cumplan los requisitos de las pruebas de desempeño, pero es posible que no cumplan los requisitos normativos de ISO 12944, Parte 5. Por ejemplo, algunos sistemas de dos capas pueden superar a los sistemas de tres capas desde una perspectiva estética y de corrosión, con menos materiales de recubrimiento y menos mano de obra y tiempo requerido para la aplicación del recubrimiento.

Conclusión

Los propietarios deben exigir que los fabricantes y proveedores OEM provean revestimientos de prevención de la corrosión de alta calidad y diseñados para cumplir con los requisitos del ciclo de vida esperado. El momento más económico para hacer el trabajo correctamente y construir para una vida útil prolongada es durante la fabricación inicial y la aplicación del recubrimiento. Tratar de desarrollar una vida útil más larga y realizar trabajos de reparación en el campo puede tener un costo prohibitivo.

Los propietarios también deben asegurarse de que los requisitos para el proyecto del parque eólico cumplan las expectativas del propietario y, como mínimo, utilicen sistemas de recubrimiento calificados. Los recubrimientos pueden brindar una vida útil más prolongada con espesores más altos, así que es necesario trabajar con un proveedor de recubrimientos de buena reputación y conocimiento para determinar el espesor ideal para la aplicación. También es importante saber que los sistemas probados y calificados, por lo general, se basan en mínimos que pasarán los requisitos de prueba, y pueden estar disponibles sistemas de recubrimiento de mayor calidad. Al igual que con todos los proyectos de revestimiento, asegúrese de que los sistemas de revestimiento se apliquen según lo especificado y requerido. Por último, cualquier daño durante la fabricación y montaje de torres eólicas debe retocarse adecuadamente y de acuerdo con los requisitos del sistema de revestimiento, para evitar la corrosión prematura y la falla del sistema. Durante la vida útil de las torres eólicas, los propietarios realizarán actividades continuas de inspección y mantenimiento para garantizar que los sistemas de revestimiento puedan alcanzar la vida útil prevista.

Sobre el autor

Michael MeLampy

Es director de Cuentas Estratégicas Globales de PPG Protective and Marine Coatings. Con más de 20 años de experiencia en la industria, ha presentado numerosos documentos técnicos para muchas organizaciones internacionales, incluidas SSPC, NACE International y el Construction Specification Institute. MeLampy tiene una maestría en Administración de Empresas de la Universidad de Pittsburgh.

*Este artículo se publicó originalmente en inglés en la edición de junio de 2020 de la revista Journal of Protective Coatings and Linings (JPCL). El artículo original se puede encontrar en www.paintsquare.com.

CONTENIDO RELACIONADO

-

Pretratamiento para el proceso de pintura

Mejor adherencia, mayor resistencia a la corrosión, evitar la formación de burbujas, así como reducir las interacciones entre las partes y el recubrimiento hacen que el pretratamiento sea una necesidad.

-

Hay nuevas fechas para Abrafati en 2022

Los organizadores del evento anunciaron que la expo internacional de la industria de pinturas recubrimientos se realizará del 21 al 23 de junio de 2022 en Sao Paulo, Brasil.

-

PPG nombra a Tim Knavish como próximo CEO y director ejecutivo

A partir del primer día de 2023 Tim Knavish, actual director de operaciones de PPG, será el presidente y director ejecutivo (CEO) de la firma. Por su parte, Michael H. McGarry fue nombrado presidente ejecutivo.