Hornos infrarrojos: Control de velocidad para recubrimientos líquidos y en polvo

Un curado hasta 75 por ciento más rápido debería hacer que cualquier profesional de la aplicación considere los hornos infrarrojos.

El curado infrarrojo funciona bien para aplicaciones de recubrimiento en polvo y también es excelente para líneas de pintura líquida, ya sea de uno, dos o tres componentes, a base de agua o de solvente, u otro tipo de recubrimiento.

Frank Villella, quien dirige el laboratorio infrarrojo de BGK y es una de las personas más conocedoras de la radiación infrarroja (IR, en inglés) en el mercado, afirma que la razón por la que la IR es utilizada con tanta frecuencia para los recubrimientos en polvo es porque, obviamente, es menos riesgosa y fácil de probar.

Contenido destacado

“Con los recubrimientos líquidos, se debe tener cuidado con el espesor de la película húmeda y el tipo de base solvente o acuosa que se usa”, comenta. La IR es excelente en la mayoría de los recubrimientos líquidos. La prueba de IR sobre recubrimientos líquidos es mucho más complicada y requiere pruebas para determinar qué se requiere. Con los recubrimientos en polvo no es tan complicado.

Los hornos IR brindan un curado más rápido y completo sobre más productos y recubrimientos, y los recubrimientos líquidos no son la excepción. Los controles de velocidad les permiten a los clientes ahorrar tiempo, energía y lograr una mayor calidad.

El infrarrojo ha existido durante muchos años, pero los controles electrónicos recientes, los controladores lógicos programables (PLC, en inglés), los pirómetros ópticos y la facilidad de programación para la zonificación y la intensidad de calor IR, la han hecho mucho mejor e incluso superior a algunos hornos en ciertas aplicaciones.

Obtener un tiempo de curado o secado más rápido es usualmente la razón por la cual la mayoría de los profesionales de aplicación preguntan por la IR. Algunas veces, requieren incrementar la producción, lo que implica con frecuencia una velocidad de línea mayor. Otras veces, es debido a que un cliente elige un nuevo recubrimiento con un tiempo de curado más largo, lo cual puede ser un problema para la producción, pero es crítico para la durabilidad del recubrimiento del producto. O es tan sólo por un recubrimiento con base acuosa que es lento para curar y secar.

Los hornos IR son, a menudo, el doble de rápidos, si no 3 o 4 veces más rápidos (60-90 por ciento menos tiempo de curado), además de ofrecer mayor facilidad de instalación. Una ventaja adicional es un control de temperatura extremadamente preciso, ya que la IR permite aplicar el calor en el lugar exacto, lo cual es importante.

En el proceso de acabado, existen usualmente dos tipos de curado: convección e IR. También son empleados ultravioleta y conducción, pero aquí sólo compararemos convección e IR.

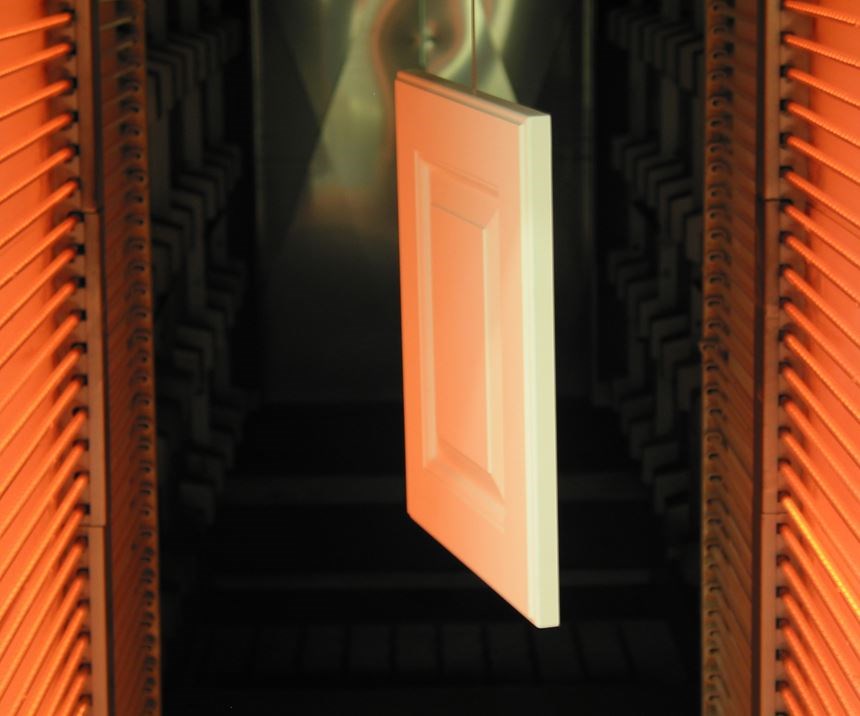

Curado de líquidos o polvos sobre sustratos de madera

Hornos de convección: ¿Por qué los hornos de convección son los más comunes? La respuesta es porque son seguros y completos. No son baratos, pero aun así pueden ser una inversión inicial más baja. Sin embargo, son muy lentos en comparación con los IR. Un buen horno de convección puede ser mucho más rápido si realmente tiene un flujo y distribución de aire apropiados como parte del diseño. Un horno de convección con un mal flujo de aire puede generar un problema que resulte en un curado incompleto (puntos calientes y puntos fríos) y un tiempo de curado muy largo. Cuando hablamos de un curado seguro, hablamos acerca de no recalentar el producto durante el proceso de curado. Un horno de convección tiende a absorber calor dentro de la pieza. Hay una manera de resolver este problema, pero es muy costosa. La convección es segura porque es difícil quemar un recubrimiento si se tiene la temperatura bajo control. Un producto con acero de alto espesor o componentes de acero estructural junto a metales con espesor delgado, tienen diferentes tiempos de curado sobre la longitud y la altura del producto. Con calor por convección, el horno se configura a la temperatura del aire, para que la temperatura del sustrato alcance la de curado. De esta manera, si la parte necesita alcanzar una temperatura de 200°F, el horno se configurará a 225°F durante 15 minutos. Independientemente de lo que ocurra (por ejemplo, el paro de un transportador), el producto nunca se calentará más de 225 °F. Sin embargo, con IR eso no es así. Hasta que la sección más pesada del producto alcance la temperatura, el producto permanecerá en el horno.

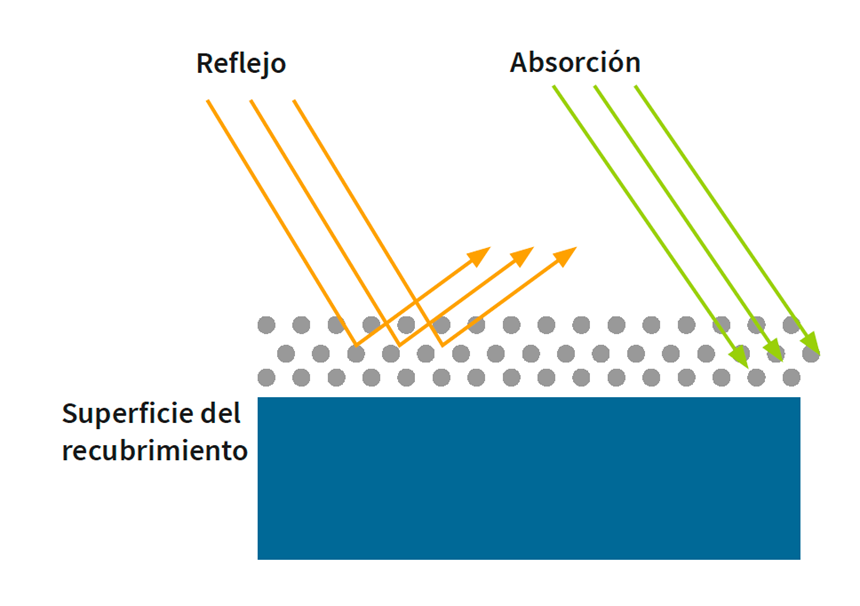

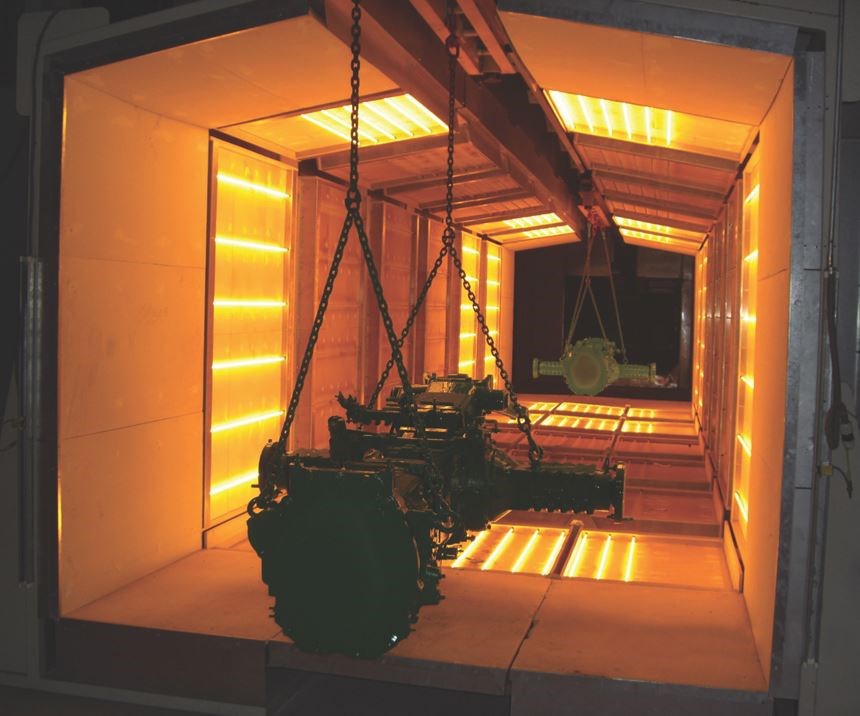

Hornos infrarrojos: la IR cura usando longitudes de onda corta, mediana y larga. Cada longitud de onda trabajará con cualquier recubrimiento, pero el tiempo de exposición deberá ser determinado para lograr un curado completo. Ajustando la mejor longitud de onda IR al tipo o color de recubrimiento ayudará a mejorar la velocidad y finalización del curado. Hay muchos beneficios de la IR, incluyendo la capacidad de conformarse y dimensionarse para un mejor calentamiento. Si las partes son agrupadas por tamaño, el horno IR puede ser automáticamente ampliado o reducido para que los emisores IR se acerquen a la superficie de la pieza. ¿Por qué importa esto? Porque mantiene los emisores cerca de la pieza y ahorra energía debido a que los emisores no tienen que aumentar la temperatura, ya que las partes angostas pasan a través de un horno amplio. Los hornos IR también son fáciles de zonificar de arriba hacia el medio y hacia abajo, y se necesita poco o ningún flujo de aire. Eso significa que no se transmite suciedad o contaminación al soplar en las partes y no se necesitan grandes sopladores. Si una combinación particular de producto y pintura es difícil de curar o está tratando de curar más rápido, entonces mantenga los emisores IR en alto y use el aire recirculado para enfriar la superficie del producto. Es como usar el acelerador y el freno al mismo tiempo. Conduciendo diariamente no lo haríamos, pero en una carrera lo hacemos. El tiempo es dinero, así que nosotros estamos en una carrera para curar la pintura.

Dimensionar el horno correctamente

El tamaño del horno también es muy importante. Para hornos de convección, el ejemplo que usaremos es una velocidad de línea del transportador de 10 pies por minuto (FPM) y un tiempo de curado de 15 minutos, lo cual significa 150 pies del transportador en cualquier configuración. Si se agrega un enfriamiento de 10 minutos, eso suma otros 100 pies de recorrido del transportador. Con recubrimientos líquidos, el curado normalmente requiere una temperatura más baja y menos tiempo que para un recubrimiento en polvo.

La IR es mucho más rápida, pero el ahorro real de tiempo no puede ser cuantificado hasta que el recubrimiento esté sobre el producto y pueda ser probado. No obstante, nunca he visto que la IR no acelere el tiempo de secado o curado. También hay variación de tiempo debido a los recubrimientos, configuración de las partes y transportabilidad del producto.

Entonces, en el ejemplo anterior, a 10 FPM por dos minutos de IR, más cuatro minutos de retención (permitiendo que la parte permanezca a temperatura), equivale a un curado completo de 60 pies de transportador.

Luego, es necesario el enfriamiento para completar el curado, lo cual significa cinco minutos más a 50 pies, para un total de 110 pies comparados con 250 pies, lo que significa que el IR genera un 56 por ciento de reducción del tiempo de curado.

La mayor diferencia en la IR de años anteriores es la mejora en los controles del horno. Los PLC se han vuelto mejores y menos costosos, y los pirómetros pueden proporcionar verificaciones de temperatura durante todo el ciclo de curado del horno, o pueden brindar un control de temperatura de lazo cerrado.

El lazo cerrado significa que los pirómetros pueden mirar un área específica en una parte del horno y luego pueden aumentar o disminuir la temperatura en toda la parte o en una sección específica de una parte sin interacción humana.

Recuerde, las piezas deben enfriarse para que el recubrimiento se endurezca y también deben estar lo suficientemente frías para manipularse sin que las piezas se peguen entre sí cuando están apiladas o embaladas.

La opción de curar un 75 por ciento más rápido, con máximo control, debería hacer que cualquier profesional de aplicación considere seriamente los hornos IR.

Marty Powell es especialista en Sistemas Técnicos, de Carlisle Fluid Technologies.

Visite carlisleft.com

CONTENIDO RELACIONADO

-

Anodizado de aluminio

Tipos de anodizado, procesos, selección de equipos y construcción de tanques.

-

Resalta liderazgo de México en el sector de pinturas y recubrimientos

México será el encargado de liderar los esfuerzos de la Federación Latinoamericana de Asociaciones de Técnicos y Fabricantes de Pinturas y Tintas (LATINPIN) durante 2021.

-

Hay nuevas fechas para Abrafati en 2022

Los organizadores del evento anunciaron que la expo internacional de la industria de pinturas recubrimientos se realizará del 21 al 23 de junio de 2022 en Sao Paulo, Brasil.